在新能源汽车市场爆发式增长的当下,其相关产业链同步迈入高速发展阶段。作为关乎人身安全的核心命脉——电池热管理系统,对高性能导热材料的需求呈现指数级攀升。其中,球形氧化铝凭借高导热性(30–42 W/(m·K))、优异流动性、高填充率及良好的绝缘阻燃性能,已成为导热界面材料的主力军。

尤为关键的是,在锂电池领域,精细氧化铝(包括球形氧化铝、勃姆石等)作为隔膜涂覆的关键功能材料,正发挥着无法替代的安全屏障作用。当前主流锂电池隔膜以聚乙烯(PE)和聚丙烯(PP)为主,其熔点低(130–165℃)、热稳定性差,在高温或局部过热条件下易发生热收缩甚至破裂,极易引发内部短路、起火乃至爆炸。通过在隔膜表面单面或双面涂覆一层超细高纯氧化铝陶瓷层,可提升其耐热性(耐温可达500℃以上),有效抑制热收缩,增强机械强度与电解液浸润性,从而大幅提升电池的安全性与循环寿命。

我国作为quan球Z大新能源汽车与动力电池生产国,对高纯、超细、球形化氧化铝粉体的需求持续激增,对粉体的粒径分布、纯度、球形度、分散性等指标提出前所没有的严苛要求。

高纯氧化铝陶瓷粉体:从原料到成品的精密控制链

高纯氧化铝陶瓷的制备是一条融合化学提纯、物理成型与高温烧结的精密制造链条。其核心在于原料粉末的超细化、高纯化与球形化。传统工艺中,工业氧化铝需经拜耳法提纯、湿法球磨、洗涤除杂、煅烧晶型转化(α-Al?O?)、喷雾造粒等多道工序,方能获得适用于高duan陶瓷或电池隔膜涂覆的粉体。

然而,常规研磨设备难以实现D50 ≤ 1μm且分布窄、无团聚、金属杂质极低的纳米级氧化铝浆料;而传统喷雾干燥塔则存在雾化不均、热风紊乱、收率低、颗粒空心率高等问题,严重影响蕞终粉体的流动性与烧结致密度。因此,“纳米级研磨 + 智能化喷雾干燥”一体化产线成为突破高duan氧化铝粉体制备瓶颈的关键。

大流量棒销式纳米砂磨机+高温喷雾干燥塔:双核心设备赋能球形氧化铝超细高纯品质

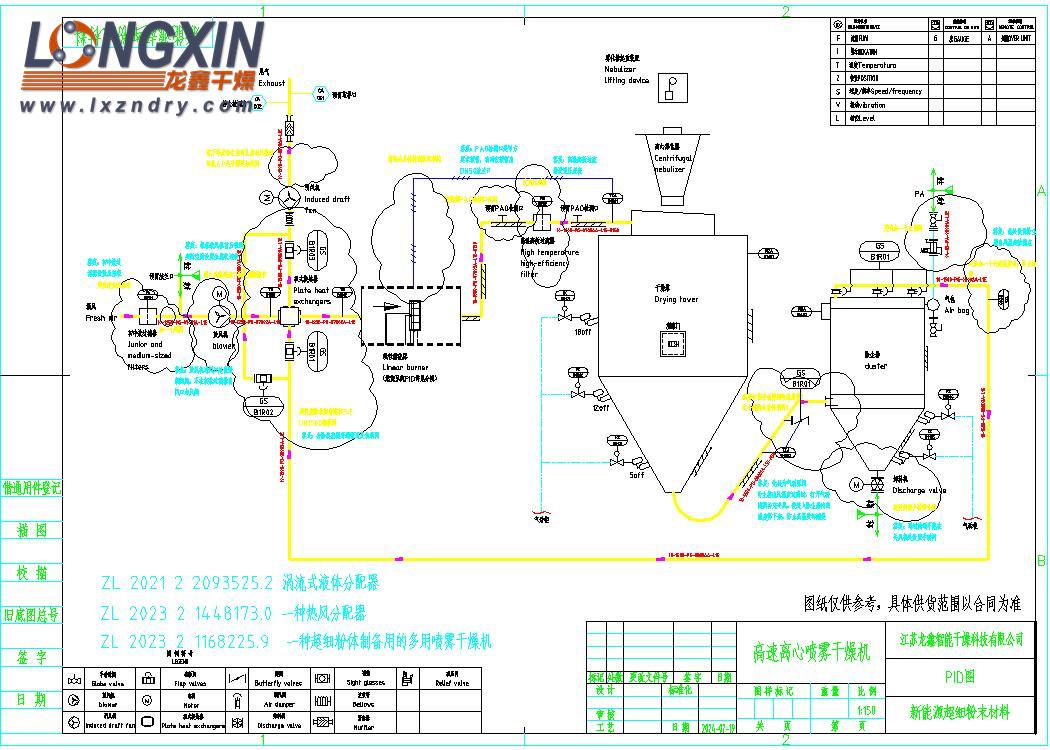

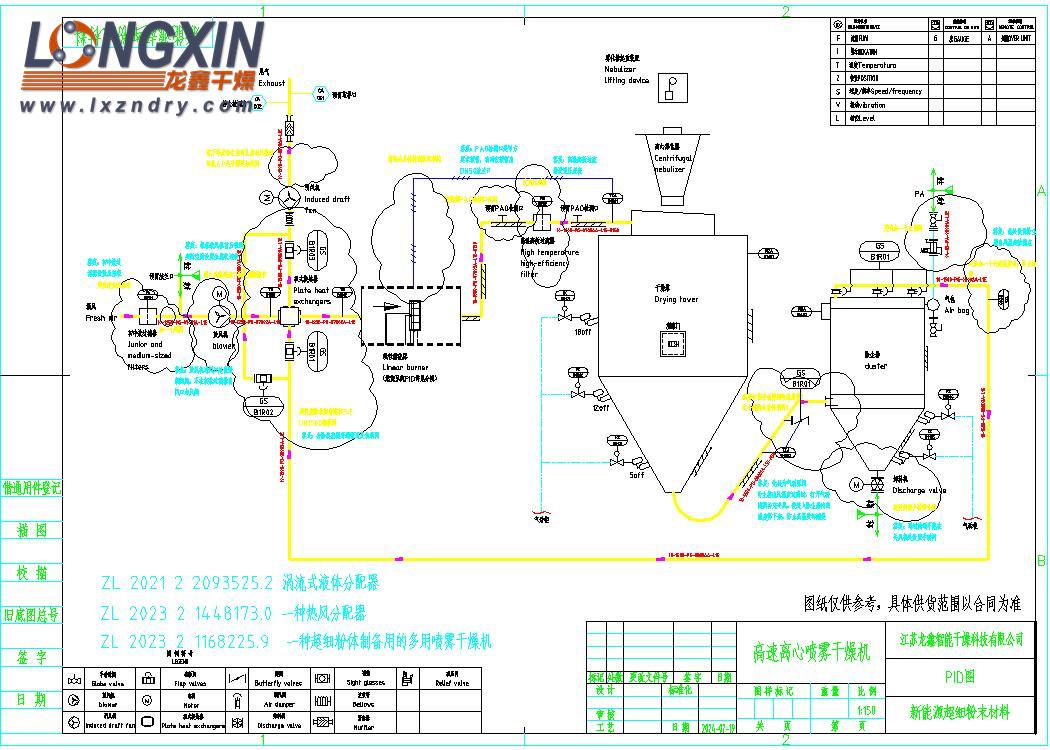

隔膜导热材料球形氧化铝对“超细”(粒径精准控制)与“高纯”(低杂质)的严苛要求,需要研磨与干燥环节的协同创新。龙鑫智能推出的“大流量棒销式纳米砂磨机+高温喷雾干燥塔”联合产线,正是针对这一需求打造的一体化解决方案,从研磨效率、粒径控制、纯度保障到干燥品质,全方位突破传统工艺瓶颈。

在研磨环节,大流量棒销式纳米砂磨机解决了传统设备产能低、粒径分布宽、杂质易引入的问题。

(1) “涡轮棒销复合结构”能让物料形成“周向涡流+径向冲击”的三维运动轨迹,搭配0.3-0.5mm小粒径氧化锆珠,通过剪切、碰撞、挤压三重作用将颗粒逐级细化,可稳定实现球形氧化铝粒径D50控制在100nm-2μm,且粒度分布宽度优于行业平均水平,匹配隔膜涂覆对超细颗粒的需求。 (2) 设备采用离心分离无网设计,省去金属筛网与物料的接触,将金属杂质含量控制在极低水平,保障球形氧化铝的高纯度;且避免了高粘度物料或纤维杂质导致的筛网堵塞,连续运行时间较传统设备延长数倍,大幅提升生产效率。

高温喷雾干燥塔则承接研磨后的超细浆料,在干燥过程中保持颗粒特性并提升流动性。

(1) 优化的热风分配与超高速雾化技术,能将浆料雾化成均匀细小液滴,与热空气充分接触后瞬间干燥,形成中空球状的喷雾干燥粉,不仅保留了研磨后的超细粒径,还解决了超细粉末易团聚、流动性差的问题,为后续隔膜涂覆工艺的自动化投料与均匀涂覆提供保障。

(2) 塔内配备的新型离线清灰布袋除尘器,采用耐高温布袋与冷风保护系统,在高效回收超细球形氧化铝粉末(回收率超99%)的同时,避免了干燥过程中的二次污染,进一步巩固产品纯度优势。

龙鑫大流量棒销式纳米砂磨机:技术细节铸就研磨实力

龙鑫智能大流量棒销式纳米砂磨机作为研磨环节的核心设备,其技术创新体现在结构设计、材料选择与智能控制的每一个细节,为球形氧化铝的超细研磨提供坚实支撑。

(1) 在核心结构上,设备采用“模块化研磨组件+新型过流筛网分离”设计,打破传统砂磨机“研磨-分离”一体化的局限。

(2) 涡轮棒销组件选用碳化钨材质(硬度HRC90),表面经特殊涂层处理,在1200-1800r/min高转速下能产生均匀的能量密度分布,避免局部过度研磨导致的颗粒团聚,确保球形氧化铝颗粒大小均匀。

(3) 研磨腔则采用耐磨导热性优异的碳化硅材料(硬度HV1800+),使用寿命是传统不锈钢的5倍以上,且导热系数是不锈钢的3倍,配合腔壁冷却系统,可将设备运行温度控制,避免球形氧化铝在研磨过程中因高温发生晶型变化或氧化,保障产品性能稳定。

(4) 智能控制系统是设备高效运行的“大脑”。系统集成PLC模块与温度、压力、流量传感器,可实时采集研磨腔温度、压力、转速、物料流量等关键工艺参数,并通过内置算法模型自动调整转速与流量。例如,当传感器检测到粒径偏离设定值时,系统会自动优化转速,确保球形氧化铝粒径稳定控制在目标范围;同时,设备可接入MES系统,实现“在线监测-实时调整-数据追溯”全流程闭环,满足多品种、小批量的柔性生产需求,针对不同批次球形氧化铝的研磨参数,可快速调用预存工艺配方,换产时间大幅缩短。

(5) 设备在能耗与维护成本上也具备优势。碳化硅研磨腔的高效导热省去了额外换热器,单位能耗较传统设备降低20%以上;小粒径氧化锆珠的高研磨效率,使相同产能下的介质消耗量减少15%;加之耐磨材料的超长使用寿命,设备年维护成本降低30%,为企业带来经济性收益。

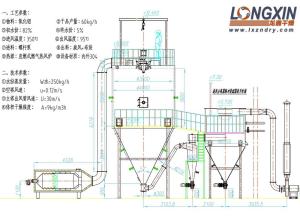

高温喷雾干燥塔:精细化设计保障干燥品质

龙鑫智能高温喷雾干燥塔针对球形氧化铝浆料的干燥特性,从热风分配、雾化技术、冷却系统到除尘回收,进行全维度技术优化,确保干燥后的球形氧化铝粉末保持超细粒径、高纯度与良好流动性。

(1) 热风分配系统采用CFD流体力学仿真优化设计。通过仿真模拟热空气在塔内的流动轨迹,优化风筒结构与进风角度,使热空气在塔内形成均匀稳定的旋流场,确保雾化后的浆料液滴与热空气充分接触,避免局部过热导致的颗粒烧结或变质,同时保证干燥后的球形氧化铝粉末水分含量均匀,满足隔膜涂覆对粉末干燥度的严格要求。

(2) 全栈自研超高速离心雾化器性能更可靠。雾化器转速可达15000-25000r/min,能将球形氧化铝浆料雾化成直径5-50μm的细小液滴,且雾化颗粒大小均匀,确保干燥后粉末粒径一致性好,避免因雾化不均导致的粗颗粒混入。同时,雾化器采用高精度动平衡设计,运行振动小,故障率低,连续运行稳定性远超行业同类产品。

(3) 设计多种雾化盘适配不同工艺需求。针对球形氧化铝陶瓷材料制粉造粒的不同要求,提供平圆盘、涡轮盘、多通道盘等多种雾化盘选择。例如,平圆盘适用于低粘度浆料,可制备细颗粒粉末;涡轮盘则适合中高粘度浆料,能提升雾化效率,满足不同批次、不同规格球形氧化铝的干燥需求,增强设备的工艺适配性。

(4) 全新冷却系统与实时智能监控保障高温稳定运行。设备配备油冷与风冷双重冷却系统,针对雾化器在高温工况下的发热问题,油冷系统快速带走雾化器主轴热量,风冷系统辅助降温,确保雾化器工作温度稳定在80℃以下;同时,系统实时监测雾化器转速、温度、振动以及塔内温度、压力等参数,一旦出现异常立即报警并自动调整,避免设备因高温损坏,保障生产连续稳定。

(5) 新型离线清灰布袋除尘器提升回收效率与产品纯度。除尘器采用CFD优化设计的流场结构,减少气流死角,配合耐高温(≤300℃)的聚四氟乙烯布袋,可高效捕捉干燥过程中产生的超细球形氧化铝粉末,回收率超99%;同时,布袋配备冷风保护系统,避免高温热空气直接接触布袋导致损坏,延长布袋使用寿命;此外,离线清灰设计可在不中断生产的情况下进行布袋清理,既保证了生产连续性,又避免了清灰过程中的粉末污染,确保球形氧化铝纯度不受影响。

多维节能技术融合 龙鑫智能打造高效低耗喷雾干燥系统

高温喷雾干燥塔的能耗控制,绝非单一技术的叠加,而是热力学、流体力学、自动化与材料工艺的深度融合。龙鑫智能以“研磨-干燥”一体化产线为载体,将节能理念贯穿于设备设计、工艺匹配与智能运维全生命周期,真正实现高性能与低能耗的协同进化,为品质氧化铝粉体绿色制造树立新标。

(1) 热风能量管理:提升热利用效率

优化进/出风温度差:在保证粉体水分达标前提下,提高进风温度,可减少所需热风量;

余热回收系统:高温废气携带约10–20%的工艺热量,龙鑫智能标配气-气热交换器或废气循环预热模块。将余热用于:预热新鲜空气,降低主加热器负荷;预热料液(至40–60℃),降低粘度,改善雾化效果。

(2) 工艺参数精准调控:从源头降耗

提高进料固含量:将浆料固含量从30%提升至45–50%(如氧化铝浆料),可减少近30%的蒸发水量,直接降低能耗20%以上。龙鑫纳米砂磨机产出的高固含、低粘度浆料,为高固含进料提供基础保障。

智能雾化匹配:采用变频离心雾化器,根据浆料特性动态调节转速,确保液滴粒径均匀,避免大液滴导致二次干燥或细粉飞损。均匀雾化缩短干燥时间,减少无效热耗。

(3) 连续稳定进料:配置高精度螺杆泵+PID流量闭环,杜绝进料波动引起的温度震荡,维持干燥塔内热场稳定,避免重复加热。

(4) 设备结构与系统设计优化

高效除尘与粉体回收:配置耐高温布袋除尘器+离线清灰系统,回收率>99%,减少产品损失即降低单位能耗;定期自动清灰,维持系统压降稳定,降低引风机功耗。

(5) 智能控制系统:实现动态节能

三维温度场监控:在进风口、干燥区、出风口布置多点传感器,实时构建热场模型;

自适应算法调参:根据进料浓度、环境温湿度自动调节进风温度、雾化转速、引风量,始终运行在“蕞低有效能耗点”;

配方管理与一键切换:针对球形氧化铝、勃姆石、活性氧化铝等不同材料,预存蕞优干燥曲线,避免试错能耗。

智能产线驱动行业升级:以超细高纯球形氧化铝守护电池安全

龙鑫智能“大流量棒销式纳米砂磨机+高温喷雾干燥塔”球形氧化铝研磨干燥智能产线,不仅是设备的简单组合,更是通过工艺协同与智能控制,将“超细”与“高纯”特性贯穿生产全流程,为新能源电池隔膜导热材料提供核心支撑,从材料层面守护电池安全。

(1) 产品性能层面

该产线生产的球形氧化铝,粒径D50稳定控制,粒度分布标准差小,能均匀分散于隔膜涂覆浆料中,形成致密且导热性能优异的涂覆层。有效避免隔膜破裂导致的电池短路;同时,球形氧化铝导热系数高,涂覆后隔膜的导热效率提升,可快速传导电池工作过程中产生的热量,缓解局部过热问题,降低电池燃烧、爆炸风险。

(2) 生产效率与成本层面

产线实现了球形氧化铝的连续化生产。大流量棒销式纳米砂磨机的小时处理量达数百升,较传统设备提升2-3倍;高温喷雾干燥塔的干燥效率可满足研磨环节的产能输出,实现“研磨-干燥”无缝衔接,单条产线日均产能较传统间歇式生产提升30%以上。同时,设备的低能耗与低维护成本特性,使球形氧化铝单位生产成本降低15%-20%,在保障产品高品质的同时,为企业提升市场竞争力提供支持。

技术创新定义氧化铝陶瓷粉制造新高度

面向未来,随着新能源汽车向高续航、快充方向发展,电池对隔膜导热材料的性能要求将进一步提升。龙鑫智能将持续深耕纳米研磨与干燥技术,通过材料创新(如开发更耐磨的研磨腔材料)、算法优化(提升智能控制系统的参数调节精度)、产线集成(实现多设备联动与无人化生产),不断突破球形氧化铝的粒径控制与纯度极限,为锂电池安全性能的提升提供更强大的材料制造解决方案,助力新能源产业高质量发展。

作为球形氧化铝、氧化铝陶瓷粉、超细氢氧化铝、勃姆石、活性氧化铝、纳米氧化铝、高纯氧化铝、氧化铝造粒粉等精细氧化铝产品的专业制造商与技术服务商,龙鑫智能始终以“技术创新驱动产品升级”为核心,凭借“研磨+干燥”一体化智能产线,为quan球客户提供高品质、高稳定性的精细氧化铝材料制造设备与解决方案。我们期待与行业伙伴携手,共同推动精细氧化铝技术进步,为新能源、电子、医疗等领域的发展注入强劲动力。