随着全球新能源汽车产业的爆发式增长,动力电池作为核心部件,其性能提升与规模化生产需求倒逼上游材料技术持续突破。作为锂离子电池电极关键材料的聚偏氟乙烯(PVDF)粘结剂,在正极粘结剂、负极粘结剂及超级电容器粘结剂领域的应用日益广泛。然而,PVDF粘结剂超细粉干燥过程中存在的技术瓶颈,正成为制约行业高效生产与产品性能稳定的关键挑战。江苏龙鑫凭借深耕干燥领域的技术积淀,成功研发出新型气流式喷雾干燥机,通过工艺创新与设备升级,为PVDF粘结剂超细粉干燥提供了全流程解决方案,助力新能源电池材料生产迈入高精度、高效率时代。

新能源产业升级催生PVDF粘结剂干燥技术变革

在锂离子电池中,PVDF粘结剂承担着稳定电极结构、增强活性材料与集流体结合力的关键作用,其粉体性能直接影响电池的循环寿命、倍率性能及安全性。随着高镍三元、硅基负极等新型电极材料的推广,PVDF粘结剂正朝着超细粒径、窄分布、高纯度的方向发展,对干燥工艺提出了更高要求:

(1) 温度敏感性难题:PVDF分子结构对温度高度敏感,传统干燥设备温度控制精度不足(波动±5℃以上),易导致高温分解(>180℃时分子链断裂)或低温粘壁(溶剂残留引发结块),造成材料性能劣化。

(2) 粒度均匀性挑战:传统雾化方式(如压力式雾化)难以控制5-20μm级超细粉的粒径分布,导致电极浆料分散性差,影响电池内阻与离子传导效率。

(3) 生产效率与能耗矛盾:PVDF浆料粘度高(通常>5000mPa·s),传统设备处理量低(<50kg/h),且溶剂(如NMP)蒸发能耗高,难以满足年产千吨级规模化生产需求。

(4) 环保与安全风险:含氟聚合物干燥过程中可能产生微量有害气体,传统设备尾气处理不充分,存在安全隐患与环保合规风险。

龙鑫干燥技术攻坚:从工艺研究到设备创新

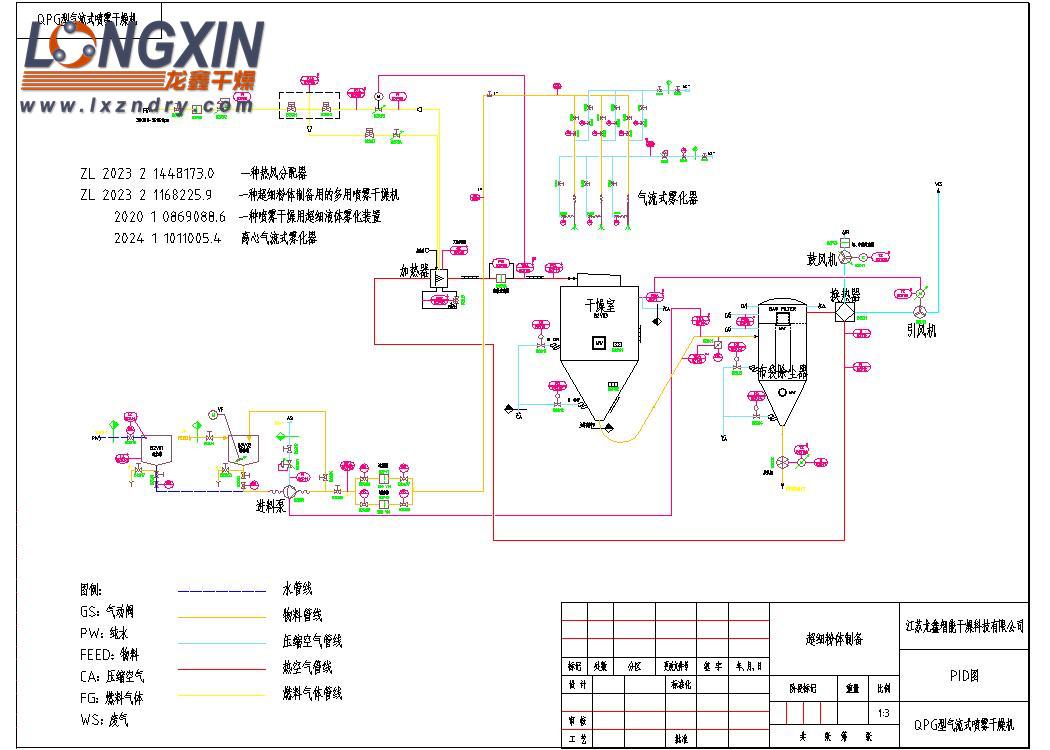

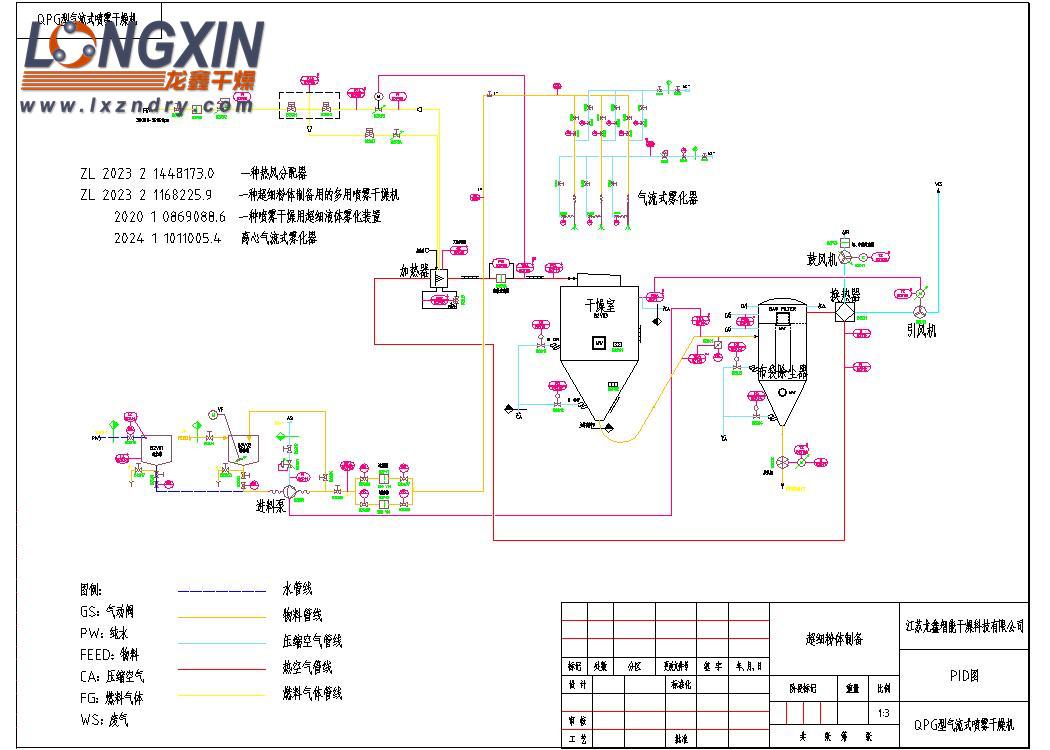

面对行业共性难题,龙鑫干燥技术团队联合高校科研机构,针对PVDF粘结剂超细粉干燥开展了为期三年的专项研究,通过正交试验法系统分析干燥温度、雾化压力、热风流速、进料浓度等32项工艺参数对粉体性能的影响,建立了“工艺参数-粉体特性”数据库,实现了对PVDF干粉形状、粒度分布、含水率及电化学性能的精准控制。在此基础上,龙鑫技术团队对气流式喷雾干燥机进行了全系统技术升级,形成了具有自主知识产权的核心技术体系。

龙鑫PVDF粘结剂超细粉气流式喷雾干燥机 具体技术细节

(1) 高效气流设计?:该干燥机采用独特的气流分布系统,确保热风能够均匀、快速地穿透物料层,大大提高了干燥效率。同时,气流速度的可调性使得设备能够适应不同粒度、不同湿度的PVDF粘结剂超细粉的干燥需求。

(2) 精密喷雾技术?:龙鑫干燥机配备了先进的喷雾系统,能够将PVDF溶液均匀、细腻地雾化成微小液滴。这不仅有助于形成均匀的颗粒分布,还能有效减少干燥过程中的团聚现象,确保产品质量。

(3) 智能控制系统?:设备集成了智能控制系统,能够实时监测并调节干燥过程中的温度、湿度、气流速度等关键参数,确保干燥过程始终处于Z佳状态。此外,系统还能自动记录并分析生产数据,为后续的工艺优化提供有力支持。

(4) 节能环保设计?:龙鑫在设计过程中充分考虑了节能环保要求,采用了高效节能的热风循环系统和尾气处理装置,有效降低了能耗和排放。这不仅符合国家的环保政策,也为客户降低了生产成本。

通过新型气流式喷雾干燥机的成功应用,龙鑫干燥技术部为锂离子电池用PVDF粘结剂超细粉的干燥工艺树立了新的标准。我们相信,这一技术创新将为广大正极粘结剂、负极粘结剂及超级电容器粘结剂行业的客户提供更加高效、稳定、环保的生产解决方案,共同推动新能源汽车行业的持续发展。