硬质合金作为现代工业的"牙齿",其混合料制备技术正迎来革命性突破。在切削工具、航空航天、精密电子等领域,超粗颗粒硬质合金凭借其优良的抗冲击性能与耐磨特性,成为新能源汽车制造、半导体等新兴领域的战略材料。而决定其性能的核心要素——混合料制备工艺,正面临着巨大的技术挑战。

传统湿磨喷雾制粒工艺存在的三大致命缺陷,制约着行业发展:开放式干燥导致的杂质污染使产品纯度下降30%以上,参数失控引发的颗粒不均率高达45%,而高温氧化造成的含氧量超标问题,更让高端产品良率长期徘徊在60%左右。这些痛点在新能源汽车电池模具、5G芯片加工等领域尤为突出,客户对材料精度的要求已从微米级提升至纳米级。

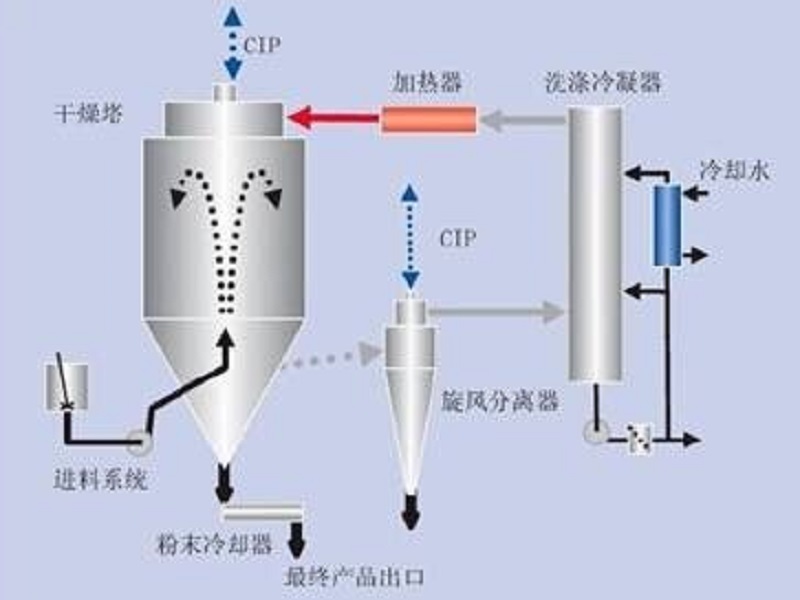

龙鑫干燥研发的第五代闭式循环喷雾干燥系统,通过两大技术集群实现行业突破:

(1) 全密闭惰性气体保护系统:采用氮气循环纯度控制技术,稳定控制系统氧含量,成功破解超粗颗粒氧化难题,延长混合料保存周期。

(2) 智能动态调控矩阵:集成AI算法的工艺参数优化系统,通过32个在线传感器实时采集数据,动态调整雾化压力(5-20MPa)、热风温度(180-220℃)和固液比(55-70%),实现粒度与形态的精准调控。

该技术方案已在某头部硬质合金企业实现产业化验证:

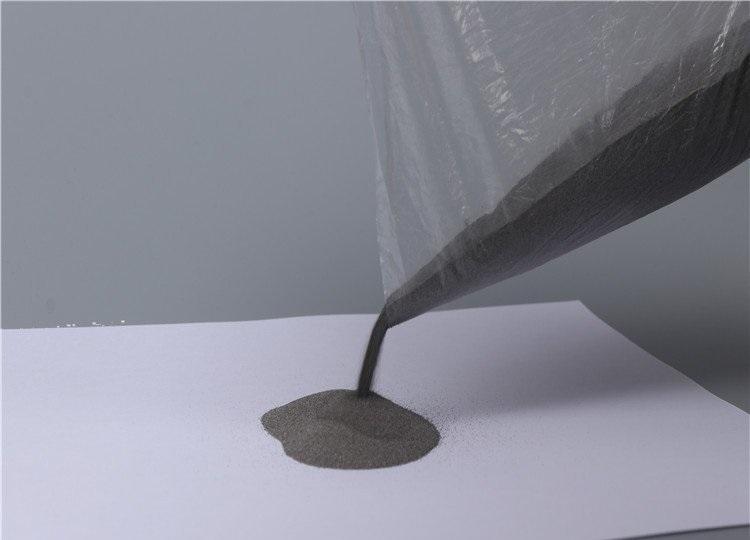

(1) 提升混合料松装密度;

(2) 控制压制坯体密度偏差;

(3) 提高烧结后产品抗弯强度;

(4) 降低生产能耗;

六大核心技术矩阵:

(1) 压力式雾化增强技术:采用全新设计的雾化喷嘴,配合CFD流场模拟技术,实现80-150目超粗颗粒的精准调控;

(2) 气液混流干燥技术:创新的三维错流干燥结构,提升热效率,缩短干燥时间;

(3) 料浆稳定化技术:纳米分散剂与超声波振动研磨协同作用,降低料浆沉降速率;

(4) 全流程氧控技术:通过微正压氮气保护(0.05-0.1MPa),实现从湿磨到干燥的全链条氧含量控制

(5) 智能工艺控制系统:基于数字孪生技术的预测性维护系统,故障预警准确率达98%

随着新能源、航空航天等领域对硬质合金性能要求的持续升级,龙鑫干燥正构建"材料-工艺-装备"三位一体的创新体系。新研发的智能化喷雾干燥系统,已实现与MES系统的无缝对接,支持远程运维和工艺参数云优化。未来,龙鑫干燥将持续深化"超粗化、低氧化、智能化"技术路线,通过开发超临界干燥技术、AI工艺优化平台等前沿技术,推动硬质合金行业向绿色制造、智能制造迈进。每一次干燥工艺的革新,都在重新定义工业材料的性能边界。