悬浮法聚四氟乙烯(简称PTFE或F40)为白色粉状物料,由四氟乙烯聚合物经捣碎、研磨、洗涤和干燥制得。洗涤后的PTFE含水量约为35%,粒径150um左右,终水分必须干燥至0.04%以下才能满足生产要求,而且PTFE粉料具有较强的粘附性,高温时容易结团和粘壁,受挤压后易成团;产品白度和洁净度要求较高,其干燥过程有特殊要求。

江苏龙鑫对聚四氟乙烯PTFE悬浮树脂的干燥进行了工艺改进和设备开发,使生产操作更方便、简捷,尽量减少人工操作环节,使得PTFE的干燥更加高效、节能,降低生产成本,提高产品质量和生产效率,减小干燥单元对PTFE粉料的污染,促进其在更多领域的应用。

在“双碳”目标与新基建浪潮驱动下,高性能PTFE树脂需求激增,但其干燥工艺的技术壁垒长期制约产能与品质提升。江苏龙鑫智能干燥科技有限公司以智能化、洁净化为核心理念,推出新一代PTFE悬浮树脂气流干燥机,以三大技术优势重塑行业新标。

(1) 全流程自动化控制,生产更智能

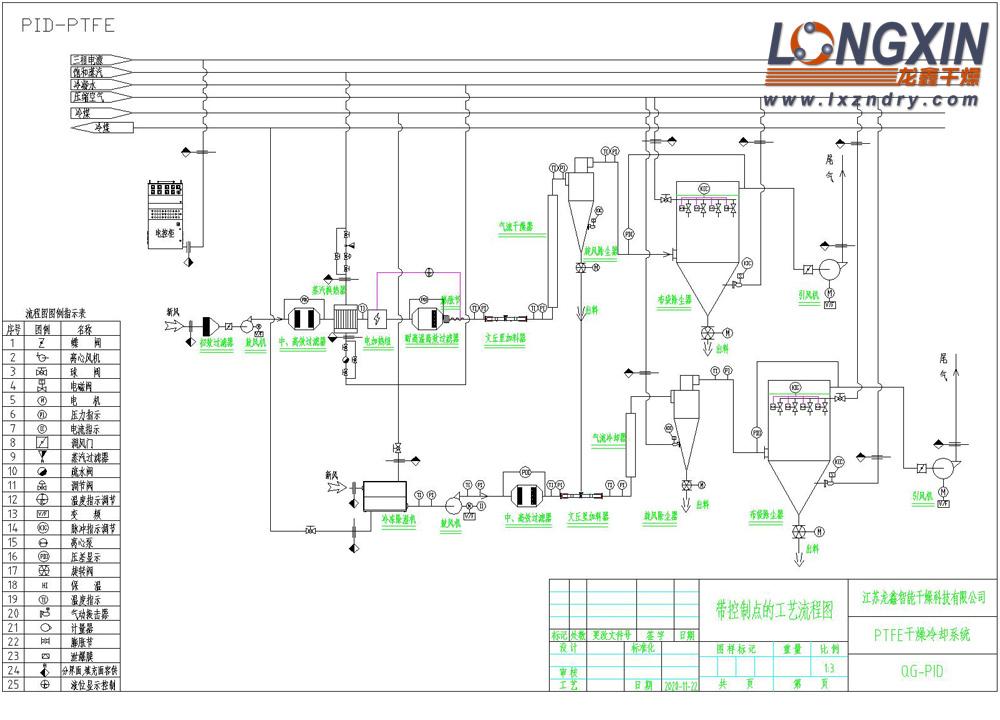

龙鑫干燥机集成PLC智能控制系统,实时监测并自动调节进料量、风量、温度、压力等关键参数,实现“一键启停”与远程监控。系统内置故障预警模块,具备电机过载保护、超温报警等功能,异常工况下自动停机保护,大幅提升设备安全性与稳定性。

(2) 多级净化与负压操作,环境更洁净

PTFE生产需符合洁净车间标准,龙鑫干燥机采用三级空气净化模块(初效+中效+高温高效过滤器),热风与冷风洁净度达GMP标准,杜绝外部污染。系统全程负压运行,配合密闭管道设计,车间无粉尘外溢,操作环境绿色环保。

(3) 模块化设计,维护更便捷

设备主体采用法兰连接+金属膨胀节补偿结构,拆装便捷,支持快速清洗;关键部件选用316L不锈钢、哈氏合金等耐腐蚀材质,寿命延长。独特的冷却单元设计,通过旋风分离与空气冷却协同作用,实现干燥-冷却无缝衔接,能耗降低。

聚四氟乙烯PTFE悬浮树脂气流干燥机 技术改进

(1) 干燥、冷却介质的净化

聚四氟乙烯PTFE的生产厂房为洁净车间,应符合GMP标准,要求干燥介质必须达到一定的洁净等级,因此热风、冷风均采用多级净化。

(2) 进料系统

加料系统是整套PTFE气流干燥系统的关键设备,国内气流干燥常见的加料方式有文丘里加料和转动设备加料两种,PTFE干燥中以文丘里加料为常见。由于普通文丘里加料器结构过于简单,无调节功能,压力损失大,进料过多或团聚将会影响操作,严重时会在文丘里管喉径处形成积料,造成管路堵塞,所以单台文丘里加料器很难实现自动化进料,同时由于文丘里加料器喷嘴位置固定,设计不当很容易造成加料口喷料或堵料。

针对文丘里加料器的缺点,龙鑫干燥开发了可调式加料系统,喷嘴位置可通过增加渐缩段与文丘里加料器壳体之间的垫片来实现。通常喷嘴位置调节仅在试车阶段使用,调节好后基本不变。日常操作中,当产量、压力、物料勃性等发生变化时则通过调节旁路上调节阀来调节便可实现调节目的。

(3) 气流干燥主机

气流干燥主机尽量不用直角弯头,宜采用角度大于120°、大半径的弯头,以减少阻力,防止积料。物料管路和设备内壁光洁度以0.2um为佳,这样内壁不易粘料。

(4) 出料系统

出料采用回转卸料阀时,会导致润滑油污染物料,而且转子与内壁摩擦时会产生很多团状与块状废料,影响产品的性能。龙鑫干燥开发了新型自动翻板阀,可以实现密封与连续自动下料,几号没有废料产生。

(5) 控制系统

聚四氟乙烯PTFE悬浮树脂气流干燥机采用PLG进行控制,同时增加两个连锁保护:① 电加热器和风机连锁,以保护电加热器不致过热;② 冷凝器调节阀和风机连锁,防止冷凝器冻结、冷风、热风引风机均采用变频调速,增加了系统的可调性。