随着聚乙烯装置气相法聚合工艺的深化应用,MTO聚烯烃催化剂及氯化镁载体、聚乙烯催化剂、聚丙烯催化剂的生产面临双重技术壁垒:性能精度与安全环保的同步升级。气相法聚合对催化剂颗粒的球形度、粒度分布、活性位点保留率提出严苛要求,而传统开式干燥系统在处理含四氢呋喃(THF)、己烷等有机溶剂的催化剂浆料时,暴露出三大核心痛点:

(1) 氧化失活风险:空气介质导致氯化镁载体Mg2+氧化、钛活性组分(如TiCl?)失效,催化剂活性损失率略高;

(2) 溶剂回收低效:开式系统溶剂回收率不足,年浪费溶剂成本超,且易燃易爆气体积聚易引发安全事故;

(3) 粒度控制粗放:压力式/气流式雾化压力波动导致颗粒粒径不均,影响聚合反应均匀性。

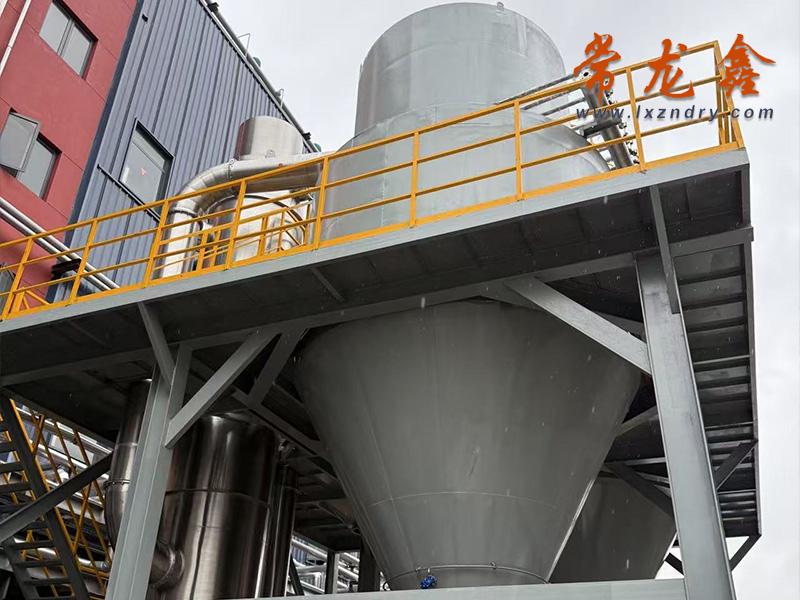

面对聚烯烃催化剂产能快速增长的市场需求,江苏龙鑫持续创新、在挑战中寻找机遇,成功研发出适配MTO聚烯烃催化剂的闭式循环离心喷雾干燥系统,通过惰性环境构建、准确雾化控制、溶剂回收一体化三大核心技术,破解行业共性难题。

龙鑫技术攻坚:从工艺参数到设备结构的全维度创新

龙鑫技术团队耗时3年,针对催化剂细粉干燥特性,开展多次工艺试验,建立了“雾化参数-干燥曲线-颗粒性能”的数学模型,实现三大技术突破:

(1) 惰性气体循环系统:重构干燥微环境

氮气保护准确化:采用纯度高的氮气作为干燥介质,通过压差自动变送技术维持干燥塔内正压,隔绝氧气(在线测氧仪实时监控,氧含量高时报警停机),从源头避免催化剂氧化。

热效率突破性提升:创新设计“三段式”氮气加热系统(预热段+主加热段+保温段),配合50mm厚度纳米隔热层,热利用率高,较传统开式系统节能。

(2) 变频离心雾化技术:定义粒度控制新精度

雾化机理革新:摒弃传统压力式雾化的高压能耗与气流式雾化的气耗,采用高速离心雾化器,通过离心力与空气剪切力双重作用,将料液雾化成粒径分布集中的细液滴。马尔文激光粒度仪实测显示,聚丙烯 催化剂颗粒球形度高,满足气相聚丙烯反应器对颗粒流动性的严苛要求。

变频控制动态适配:基于PLC矢量控制算法,雾化器启动/停机时转速线性过渡,消除传统离心雾化器的压力冲击,避免液料雾化不均导致的“粗颗粒团聚”与“细粉超标”问题,物料浪费率大幅下降。

(3) 多级分离回收技术:溶剂循环利用新高度

三级冷凝回收:一级旋风分离器+二级脉冲布袋除尘器先实现固气分离,减少冷凝器结垢;三级列管冷凝器对THF、己烷等溶剂深度冷凝,回收率提升,回收溶剂纯度高,可直接回用于催化剂制备,年节约溶剂成本。

气液分离强化:在冷凝器后增设高效气液分离器,采用聚结滤芯技术去除小液滴,避免溶剂夹带导致的后续工艺污染,同时保护循环风机不受腐蚀,设备维护周期延长。

全流程技术细节:为MTO聚烯烃催化剂定制的干燥生态

(1) 结构设计:安全与效率的深度融合

材料与密封:干燥塔主体采用316L不锈钢,内壁抛光处理(Ra≤0.8μm),避免物料粘附与腐蚀;法兰连接处采用双O型圈密封(材质FKM),配合氮气吹扫环(压力0.2MPa),泄漏率低,满足催化剂生产的密闭要求。

智能监控系统:集成西门子PLC控制系统,实时采集18个关键参数(进风温度±2℃、雾化转速±100r/min、氮气压力±100Pa),并通过工业级HMI实现工艺曲线追溯,为催化剂生产提供可追溯的质量管控数据。

(2) 安全冗余:构建三重防护体系

压力控制:配置防爆膜与呼吸阀,当系统压力异常时,快速启动泄压程序;静电接地系统消除粉尘摩擦产生的静电风险。

氧气联锁:氧传感器实时监测,氧含量不够时自动补氮,超出时触发三级响应(声光报警→减速停机→氮气吹扫),确保干燥过程始终处于安全惰性环境。

价值赋能:重新定义催化剂干燥的“效能边界”

(1) 性能突破:从“能用”到“准确”的跨越

粒度分布:通过调节雾化转速,聚乙烯催化剂颗粒、细粉率等品质参数优化,显著提升聚合反应器内的流化均匀性;

溶剂残留:THF残留量达到,避免溶剂对催化剂活性中心的配位抑制,聚合反应诱导期缩短。

(2) 成本优化:全生命周期价值提升

能耗成本:氮气循环系统配合余热回收装置,较开式系统年节约电费明显;

维护成本:雾化器轴承采用氮气密封保护+自动注脂系统,寿命延长,减少维修费用;

环保成本:溶剂回收量增大,VOCs排放浓度达到,避免环保处罚风险的同时,获取溶剂回收收益。

(3) 生产柔性:多品种快速切换能力

设备支持“一键切换”工艺模式,通过PLC预设氯化镁载体、聚乙烯催化剂、聚丙烯催化剂的干燥参数,切换时间短,满足多品种小批量生产需求,适配催化剂企业的研发-生产一体化场景。

以技术创新开启催化干燥新未来

在MTO聚烯烃催化剂生产的关键环节,龙鑫干燥以技术创新突破传统瓶颈,用精准的工艺控制、高效的溶剂回收、可靠的安全设计,为氯化镁载体、聚乙烯催化剂、聚丙烯催化剂的生产提供了全流程解决方案。选择龙鑫,即是选择“高性能、低能耗、低排放”的干燥新范式,携手推动聚烯烃催化技术迈向新高度。

我们深知,每一个催化剂颗粒的粒径偏差、每一个活性位点的保留率,都可能影响聚烯烃产品的Z终性能。因此,龙鑫始终以创新先行、探索无尽,持续深耕工艺参数优化与设备智能化升级,为氯化镁载体、聚乙烯催化剂、聚丙烯催化剂的生产提供“定制化+高可靠”的干燥解决方案。

面对聚烯烃催化剂产能快速增长的市场需求,江苏龙鑫持续创新、在挑战中寻找机遇,成功研发出适配MTO聚烯烃催化剂的闭式循环离心喷雾干燥系统,通过惰性环境构建、准确雾化控制、溶剂回收一体化三大核心技术,破解行业共性难题。