干悬浮剂(DF)的工业化生产,本质是在“产品性能、生产效率、环保合规”之间寻找好的解决办法。然而,传统工艺往往陷入三大困局:

(1)性能瓶颈:颗粒硬度不足导致运输破损,悬浮率波动超出影响药效稳定性;

(2)效率瓶颈:喷雾干燥周期长,设备清洗耗时占比高,难以满足规模化生产;

(3)环保瓶颈:热风能耗占生产成本35%以上,细粉排放造成原料浪费与粉尘污染。

干悬浮剂(DF)作为固体颗粒剂型,通过湿法砂磨制浆+喷雾干燥造粒工艺,规避SC缺陷:其空心球状颗粒粒径均匀,无粉尘、流动性能优异,储运过程中含水率低,解决结块风险;使用时加水即分散为高悬浮液,与SC药效等同但更易计量和混合。

DF生产的技术壁垒:从配方到设备的三重挑战

DF工业化生产是“配方-设备-工艺”协同的复杂工程,核心难点集中在三大环节:

(1) 配方开发:多组分体系的动态平衡

DF配方需准确调控原药、润湿剂、分散剂等六大组分比例。例如,分散剂的耐热性直接决定干燥后颗粒是否凝聚——某嘧菌酯DF因分散剂耐温不足,干燥后悬浮率下降。此外,黏结剂与崩解剂的比例失衡会导致颗粒硬度过高或分散速度迟缓,影响施药效率。

(2) 喷雾造粒:高温环境下的颗粒成型控制

传统压力式喷雾干燥存在两大痛点:

空心颗粒破损率高:热风进口温度过高时,颗粒表面快速成壳,内部水汽化产生的压力易导致外壳破裂,实测破损率提升,影响速溶性;

细粉回收效率低:旋风分离器仅能捕获大部分的合格颗粒,剩余细粉因无法有效回收,不仅造成原料浪费,还需额外投入粉尘处理设备。

(3) 工艺参数敏感性:多变量耦合的动态调控

悬浮剂含固率每每波动,干燥能耗变化达到——含固率提升时,干燥速率提升,但颗粒硬度下降。同时,尾气出口温度需严格控制在一定温度,温度每次偏离,含水率波动会提高,直接影响悬浮率与贮存稳定性。

龙鑫干燥解决方案:全链条技术创新

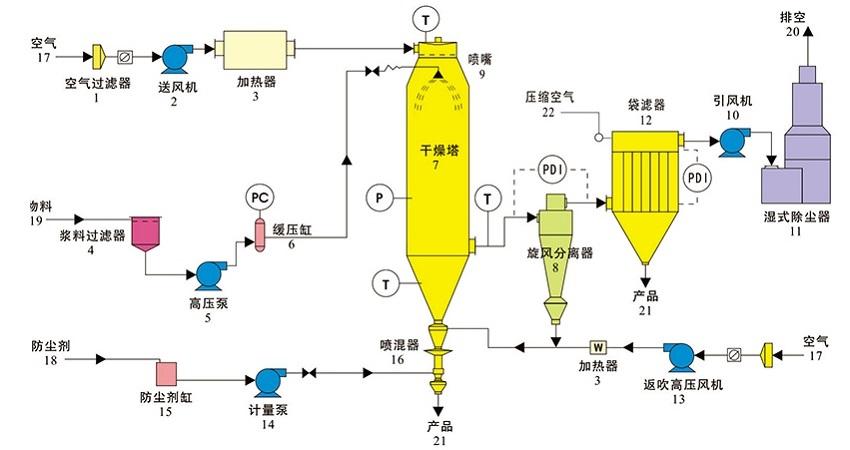

龙鑫干燥针对DF生产痛点,推出内置流化床喷雾干燥系统及智能工艺调控平台,实现从雾化到成粒的准确控制。

(1) 设备结构创新:模拟自然成粒的流体力学设计

变径干燥塔:突破传统直筒结构,采用“上小下大”锥台型设计,底部直径扩大,使颗粒下落风速下降,与塔壁碰撞速度降低,空心颗粒完整率提升,速溶性提升;

内置流化床模块:在干燥塔中部增设振动流化床,通过低频振动,使半干颗粒在缓速下落过程中二次团聚,形成致密外壳,颗粒抗压强度提升,满足长途运输要求。

(2) 雾化与干燥工艺优化:低温高效的能量管理

双模式雾化系统:集成压力式喷嘴与超声雾化器,主喷嘴形成基础雾滴,超声雾化产生微雾滴填充孔隙,成粒率提升;

三段式控温技术:针对热敏性原药(如吡虫啉),开发“高温区快速脱水-恒温区缓慢固化-冷却区定型”工艺,有效成分热分解率下降,同时能耗降低。

(3) 细粉循环与节能技术:零浪费生产闭环

三级回收系统:旋风分离器+布袋除尘器+静电吸附装置,总回收率提高,回收细粉通过气流输送至制浆罐,按1:9比例与新料复配,年节约原药成本超出;

余热热泵系统:在热风循环回路中增设热泵机组,回收尾气中的余热用于预热悬浮剂料液,料液预热温度提升,干燥能耗下降,年减少碳排放提高。

技术认可与行业价值

在农化行业“提质增效、绿色转型”的浪潮中,龙鑫干燥以技术创新破解DF生产难题,用数据与实证重新定义行业标准。选择龙鑫,即是选择更高效、更环保、更具竞争力的DF生产未来。