在电子工业的核心地带,一场关乎产业自主的战役正在悄然打响。作为国际用量Z大的被动元器件,MLCC(多层陶瓷电容器)支撑着从智能手机到新能源汽车的几乎所有电子设备。长期以来,日本企业凭借材料和工艺优势垄断高duan市场,但近年来,zhong国企业正以陶瓷粉体突破和高duan制程革新为利刃,在这场技术博弈中撕开缺口。

从市场趋势来看,高性能电子陶瓷粉体正迎来爆发式需求。作为MLCC的支柱原料,钛酸钡粉体方面,5G基站、MLCC的高duan化推动纳米级高纯钛酸钡需求年均增长30%,2025年市场规模将突破60亿元;氧化铝粉体领域,新能源汽车功率模块、半导体封装基板对高纯度(99.99%以上)氧化铝粉体需求占比已超40%;勃姆石粉体则因在固态电池隔膜涂层、半导体抛光领域的新应用,市场规模预计2025年达25亿元。但长期以来,国内高duan电子陶瓷粉体依赖进口,日本堺 化学、住 友化学占据国际70%以上的高duan钛酸钡市场,而龙鑫智能通过成套自动化生产线的技术突破,正打破这一垄断格局。

电子陶瓷粉体生产工艺与成套自动化生产线:构建高效稳定的“智造链条”

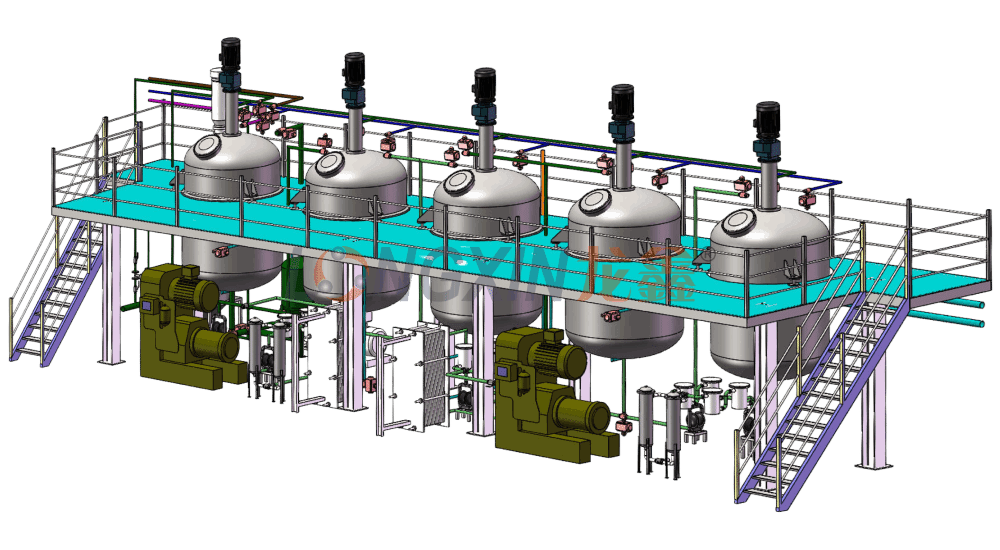

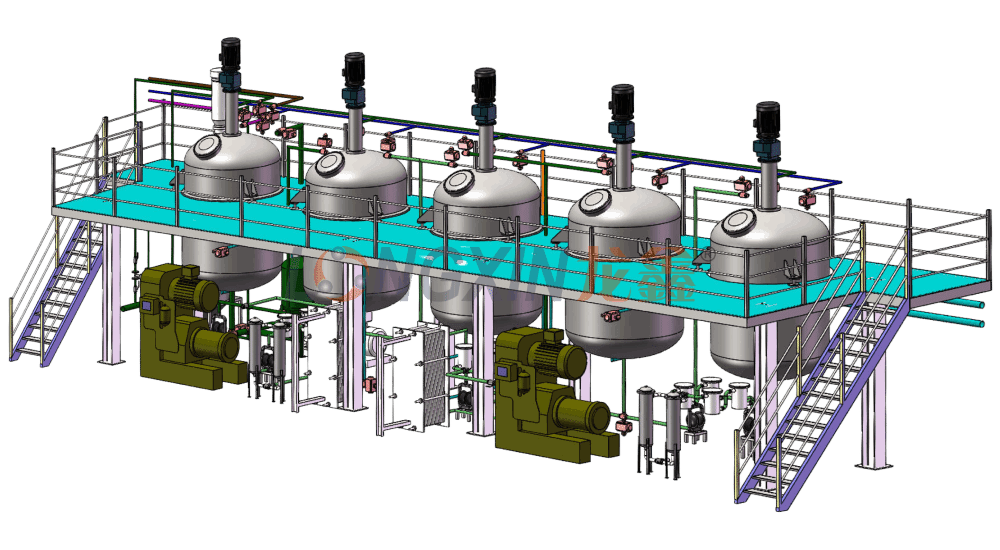

电子陶瓷粉体的生产是一个对精度要求极高的系统工程,传统生产工艺存在研磨不均、干燥团聚、参数波动大等痛点,难以满足高duanMLCC对粉体质量的严苛要求。龙鑫智能基于对电子陶瓷产业的深度理解,打造了电子陶瓷材料纳米研磨喷雾干燥成套自动化生产线,实现从原料投料到成品包装的全流程自动化控制,解决传统工艺的瓶颈问题。

电子陶瓷粉体成套自动化生产线组成与优势

龙鑫智能的电子陶瓷材料纳米研磨喷雾干燥成套自动化生产线,由五大核心系统协同构成,形成“全流程覆盖、全参数可控、全数据可溯”的智能制造体系:

系统名称 核心设备 功能优势

(1) 智能投料与配料系统 自动计量投料机、高速搅拌罐 实现原料自动输送、精准计量(误差小),避免人工投料的污染与误差

(2) 纳米研磨系统 涡轮棒销纳米砂磨机、在线分散器 研磨细度100nm-5μm可调,粒径分布均匀,杂质含量低

(3) 喷雾干燥系统 离心气流多用喷雾干燥机、闭式循环喷雾干燥机 适配不同粉体特性,实现球形度高、含水量低,无团聚现象

(4) 预烧与改性系统 连续式预烧炉、粉体改性机 去除粉体中的有机杂质,优化粉体表面活性,提升烧结性能

(5) 自动化输送系统 密闭式螺旋输送机、真空上料机 全程密闭输送,避免粉体污染与损耗,输送效率提升

该生产线的核心优势在于“自动化、精准化、柔性化”:一方面,全流程无需人工干预,避免了人工操作带来的污染风险与参数波动,产品合格率从传统工艺的基础上提升;另一方面,生产线可快速切换钛酸钡、氧化铝、勃姆石等不同粉体的生产工艺,切换时间缩短,满足客户多品种、小批量的柔性生产需求。同时,生产线能耗较传统设备降低,溶剂回收率高,实现“高效生产+绿色环保”的双重目标。

技术攻坚:龙鑫涡轮棒销纳米砂磨机——精准研磨的“微米级工匠”

电子陶瓷粉体的研磨细度与均匀度,直接决定MLCC的介电性能与机械强度——以钛酸钡粉体为例,若研磨后存在1μm以上的粗颗粒,会导致MLCC烧结时出现孔隙,介电常数下降15%以上;而粒径分布不均则会造成电容容量偏差高,无法满足高duan电子设备的要求。龙鑫智能的涡轮棒销纳米砂磨机,通过优良的技术细节设计,实现了“纳米级研磨、微米级控制”,成为电子陶瓷粉体精准研磨的核心装备。.

核心技术细节:从材质到结构的全面优化

(1) 研磨腔体与部件材质:与粉体接触的腔体、研磨棒销均采用高纯度氧化铝陶瓷或碳化硅材质,硬度高,避免研磨过程中设备磨损引入铁、硅等杂质,确保粉体纯度提升。同时,材质的高耐磨性使设备使用寿命延长,较传统不锈钢设备提升几倍。

(2) 涡轮棒销研磨结构:创新采用“涡轮式分散+棒销式研磨”双重结构,研磨腔体内设置多层涡轮叶片,将料浆快速分散成微小液滴;同时,高速旋转的棒销产生强烈的剪切力与冲击力,将颗粒细化至纳米级。通过CFD流体仿真优化,研磨腔体内的料浆流速均匀,无“死区”存在,确保每一颗颗粒都能得到均匀研磨,粒径分布均一,满足高性能MLCC对粉体均匀度的严苛要求。

(3) 精准控温系统:研磨过程中高速剪切会产生热量,若温度过高会导致料浆中的有机分散剂分解,影响粉体性能。龙鑫纳米砂磨机配备双层水冷夹套与在线温度传感器,实时监测研磨腔体内温度,通过PID智能温控系统将温度控制在设计范围内,避免温度波动对粉体质量的影响。

(4) 研磨介质选择与控制:采用高纯度氧化锆珠作为研磨介质,密度达标,研磨效率较传统玻璃珠提升。同时,设备配备介质自动分离系统,通过精密筛网实现研磨介质与粉体的分离,避免介质残留导致的粉体污染。

通过以上技术细节与质量控制措施,龙鑫涡轮棒销纳米砂磨机实现了电子陶瓷粉体的精准研磨,为高duanMLCC提供了“纯度高、粒径匀、性能稳”的原料保障。某国内MLCC头部企业应用该设备后,钛酸钡粉体的粒径分布标准差下降,MLCC电容容量偏差缩小,成功进入新能源汽车车载电子供应链。

定制化突破:龙鑫钛酸钡MLCC陶瓷粉体专用喷雾干燥机——粉体成型的“塑形大师”

喷雾干燥是电子陶瓷粉体生产的“关键一跃”——将研磨后的料浆转化为球形度高、流动性好的粉体,直接影响后续成型与烧结工艺的效果。不同电子陶瓷粉体的特性差异极大:钛酸钡超细粉体易团聚、氮化铝粉体易氧化、氧化锆粉体对温度敏感,传统喷雾干燥机难以兼顾多种需求。龙鑫智能针对MLCC陶瓷粉体的特性,推出钛酸钡MLCC陶瓷粉体专用喷雾干燥机,并衍生出适配不同粉体的定制化设备,实现“一粉一设备、一工艺一方案”。

钛酸钡MLCC陶瓷粉体专用喷雾干燥机(离心气流多用型):破解超细粉体团聚难题

钛酸钡超细粉体比表面积大、表面能高,干燥过程中易因范德华力形成硬团聚,导致MLCC烧结时出现孔隙,影响介电性能。龙鑫的离心气流多用喷雾干燥机通过三大核心技术,解决这一痛点:

(1) 双雾化模式协同:设备可同时实现离心喷雾与气流喷雾两种模式——离心雾化器(Z高转速30000rpm)将料浆分散成微小液滴,气流雾化器通过高压气流进一步细化液滴,使液滴粒径分布窄,避免因液滴大小不均导致的干燥不均与团聚;

(2) 防团聚气膜设计:干燥塔内壁设置环形气幕,通过高压氮气形成“气膜屏障”,防止湿粉粘壁形成二次团聚,团聚率相比行业平均水平下降;

(3) 智能温控与气流优化:采用多段式热风分配器与PID自适应温控系统,精准控制干燥塔内温度梯度范围,避免局部过热导致的粉体晶型转变;同时,优化热风与液滴的混合模式(顺流+逆流结合),延长液滴干燥路径,确保粉体含水量低,流动性(安息角小)达标。

该设备的处理量可达50-2000L/h,适配从实验室研发到工业化量产的不同场景,生产的钛酸钡超细粉体球形度高、粒径分布均一性好,完全满足高duanMLCC对粉体流动性与烧结性能的要求。

低氧含量氮化铝粉体专用喷雾干燥机(闭式循环型):隔绝氧化的“保护屏障”

氮化铝粉体是MLCC基板的核心原料,其氧含量需控制在1%以下,否则会导致基板热导率下降20%以上。传统开式干燥系统中,粉体与空气接触易氧化,氧含量飙升。龙鑫的闭式循环喷雾干燥机通过惰性气体保护与全密闭设计,构建“无氧干燥环境”:

(1) 全氮气循环系统:采用高纯度氮气作为干燥介质,全程密闭循环,在线氧含量分析仪实时监测,氧含量超过时自动启动双路氮气补气,确保干燥过程中氧含量稳定在范围内;

(2) 溶剂高效回收:配备三级冷凝回收系统,有机溶剂回收率高,回收溶剂纯度高,可直接回用于料浆制备,既降低成本,又避免溶剂挥发导致的污染;

(3) 四重防爆安全设计:一级氮气置换(氧含量过低方可启动)、二级压力泄放(超过时防爆片启动)、三级火花探测(毫秒级切断热源)、四级惰性气体灭火,全方位杜绝氮化铝粉体干燥过程中的安全风险,通过zhong国特种设备检测研究院要求。

球形氧化锆粉体专用喷雾干燥机(精密造粒型):塑造优良球形的“工艺专jia”

氧化锆粉体在MLCC端电极、陶瓷轴承等领域应用广泛,其球形度直接影响烧结致密性与机械强度。龙鑫的精密陶瓷造粒喷雾干燥机通过优化雾化与干燥工艺,实现氧化锆粉体的“高球形度、窄粒径分布”:

(1) 自研离心雾化器:采用航空等级钛合金材质,雾化盘表面进行类金刚石涂层(DLC)处理,Z高转速25000rpm,通过CFD流体仿真优化雾化盘槽道结构,确保液滴雾化均匀,球形度高;

(2) 热风螺旋分布设计:热风分配器使热空气呈螺旋状均匀进入干燥塔,与液滴充分接触,避免局部过热或过冷导致的粉体变形,粒径分布D50偏差小;

除上述专用设备外,龙鑫智能还为客户提供定制化的工程设计服务——根据客户的产能需求(从50kg/h到500kg/h)、粉体特性(纯度、粒径、热敏性)、环保要求,提供从设备选型、车间布局、管道设计到电气控制系统的全流程方案,确保生产线投产后即可实现稳定量产。

在这场关乎产业自主的战役中,龙鑫智能正以“zhong国装备”赋能“zhong国材料”,助力zhong国MLCC企业在新能源与AI的浪潮中抢占制高点,推动MLCC产业格局从“日韩主导”向“中日韩并跑”转变,为zhong国电子信息产业的高质量发展筑牢根基。