超粗颗粒硬质合金混合料喷雾制粒干燥塔 攻克传统工艺痛点,全流程氧控,精准制粒

- 价格: ¥588000/套

- 发布日期: 2025-03-29

- 更新日期: 2025-12-13

产品详请

| 外型尺寸 |

5x10x12m

|

| 货号 |

BLPG型

|

| 品牌 |

LONGXIN

|

| 用途 |

硬质合金混合料,硬质合金粉,混合料浆,硬质合金混合料湿磨喷雾干燥

|

| 型号 |

BLPG型

|

| 制造商 |

龙鑫干燥

|

| 是否进口 |

否

|

硬质合金作为现代工业的"牙齿",其混合料制备技术正迎来革命性突破。在切削工具、航空航天、精密电子等领域,超粗颗粒硬质合金凭借其优良的抗冲击性能与耐磨特性,成为新能源汽车制造、半导体等新兴领域的战略材料。而决定其性能的核心要素——混合料制备工艺,正面临着巨大的技术挑战。

传统湿磨喷雾制粒工艺存在的三大致命缺陷,制约着行业发展:开放式干燥导致的杂质污染使产品纯度下降30%以上,参数失控引发的颗粒不均率高达45%,而高温氧化造成的含氧量超标问题,更让高端产品良率长期徘徊在60%左右。这些痛点在新能源汽车电池模具、5G芯片加工等领域尤为突出,客户对材料精度的要求已从微米级提升至纳米级。

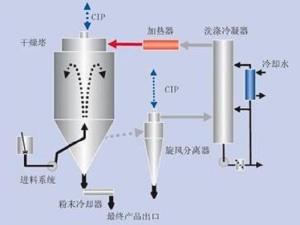

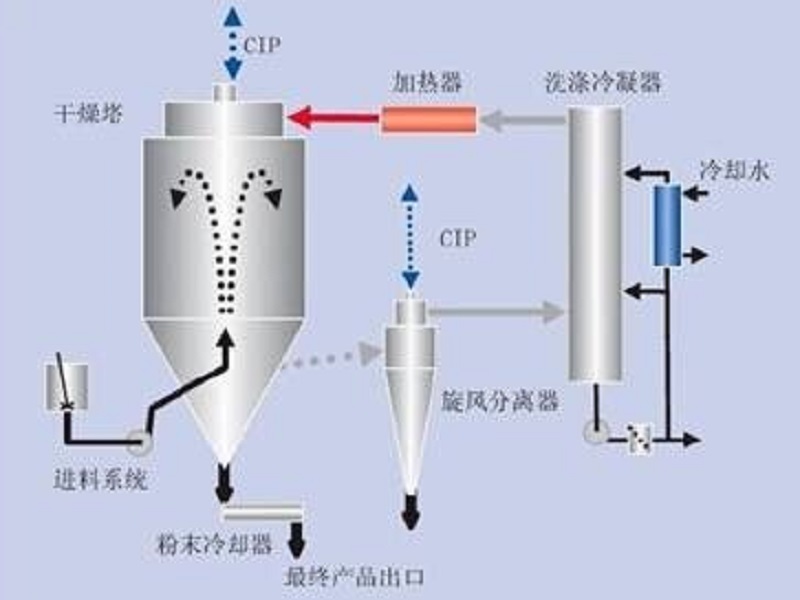

龙鑫干燥研发的第五代闭式循环喷雾干燥系统,通过两大技术集群实现行业突破:

(1) 全密闭惰性气体保护系统:采用氮气循环纯度控制技术,稳定控制系统氧含量,成功破解超粗颗粒氧化难题,延长混合料保存周期。

(2) 智能动态调控矩阵:集成AI算法的工艺参数优化系统,通过32个在线传感器实时采集数据,动态调整雾化压力(5-20MPa)、热风温度(180-220℃)和固液比(55-70%),实现粒度与形态的精准调控。

江苏龙鑫干燥持续深耕闭式循环喷雾干燥技术,针对超粗颗粒硬质合金混合料制粒工艺的复杂需求,推出六大核心技术升级方案,从雾化精度、工艺控制、系统安全、料浆稳定性及后处理效能全链条突破行业瓶颈,为硬质合金行业提供更高效、更智能的干燥解决方案。 (1)

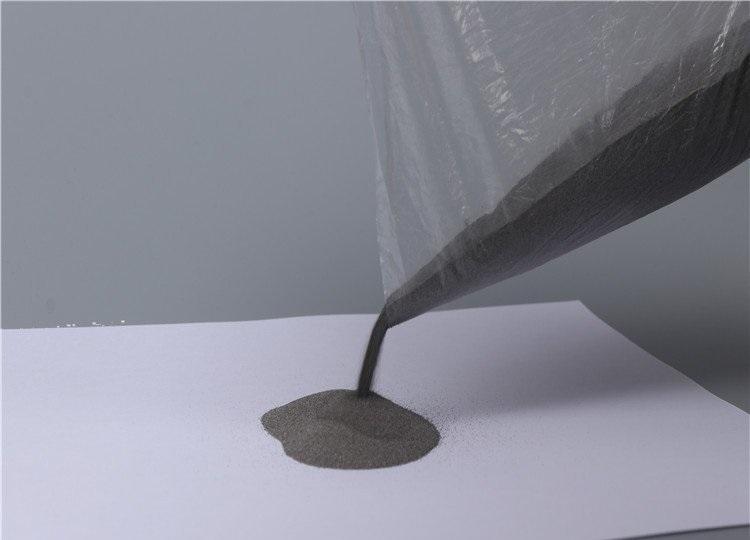

压力式雾化+气液混流技术:精准调控粒度与形态 龙鑫干燥优化压力式雾化系统与气液混流干燥技术,通过优化喷嘴结构与雾化压力,实现超粗颗粒混合料在80目~150目范围内的精准粒度分布,且粒料呈理想的球形。提升流动性,确保压制密度均匀性; 混流干燥中,热风与雾化料浆多向交互,提升干燥效率,避免局部过热导致的颗粒粘连。如此一来,产品流动性能优异,松装密度稳定,粒度分布均匀,完全能满足高质量、高性能硬质合金生产的严苛需要。

(2) 工艺参数智能化协同:固液比、温度、压力三重闭环控制

针对超粗颗粒特性,龙鑫技术团队构建工艺参数动态优化模型:通过在线粘度监测仪实时调整料浆固含量,平衡雾化效率与颗粒成型质量;塔体进口温度(180~200℃)与出口温度(70~90℃)智能调节;根据料浆粘度波动自动匹配喷雾压力,确保雾化均匀性。严控固液比浓度、喷雾压力、塔体进出温度成为关键要点。只有精准把控这些参数,才可能充分发挥喷雾干燥制粒系统的Z大效率,确保产品质量的稳定性与一致性。

(3) 智能化电气控制系统:安全与效率双保障

龙鑫干燥搭载全触屏智能控制平台,实现生产全流程数字化管理:一键式参数预设,快速切换生产模式;多维度安全联锁,超温(>250℃自动停机)、过流(电流波动±10%报警)、超压(压力>1.5MPa紧急泄压)等多重保护机制,故障响应速度快;氧含量实时监控,全程监测系统氧浓度,超标立即触发氮气补入。

(4) 料浆稳定性提升:研磨工艺与添加剂协同创新

针对超粗颗粒料浆易沉降难题,龙鑫提出“研磨-分散-稳定”一体化方案。运用龙鑫装备的新型研磨机,通过选择合适的研磨剂含量、添加合适的表面活性剂和成型剂,有效改善了超粗颗粒混合料料浆中固态物的悬浮状态。这一改进成为解决超粗颗粒混合料喷雾制粒的关键因素,极大提升了料浆质量,为后续生产环节奠定良好基础。

(5) 粉末输送装置革新:冷却-筛分-防结块一体化

龙鑫创新研制的水冷振动输送系统,解决干燥后粉末过热与结块问题。高效水冷夹层配合水平振动输送带,快速冷却粉末温度;防结块筛分,提升松装密度;闭环清洁系统配备脉冲反吹装置,避免交叉污染,缩短换料清洁时间。

(6) 控制湿磨—喷雾制粒干燥生产各工序的含氧量

系统采用了全密闭工艺,氮气闭路循环,且连接处通过惰性气体保护,杜绝干燥制粒成的高温物料直接与空气接触。能够对产品的含氧量进行有效控制,降低成型难度,提高了产品质量,满足了硬质合金混合料在惰性气体环境下的生产需求。

未来,硬质合金混合料制备将围绕“超粗化、低氧化、智能化”持续升级。龙鑫干燥致力于将挑战转变为商机,提供可持续的解决方案,其闭式循环喷雾干燥机凭借“高成品率、低能耗”的核心优势,正推动行业向绿色高效转型。