在固态电池的核心构成中,固态电解质扮演着极为关键的角色。作为一种具备离子导电性的固态物质,它承担着在电池正负极间传导锂离子的重任,功能等同于传统液态电池中的电解液。随着固态电池朝着高能量密度、低成本的方向发展,其在新能源汽车领域的应用前景愈发广阔,将从高端车型逐步普及至中低端车型,有力推动新能源汽车产业进步,契合消费者对长续航、快充以及高安全性的需求。

硫化物电解质,例如硫银锗矿型硫化物,拥有优良的离子电导率,在室温条件下便能展现出良好的导电性能,这极大地提升了电池的充放电效率与功率性能。同时,它与金属锂负极 具有出色的相容性,能够有效抑制锂枝晶的生长,显著增强电池的安全性与循环寿命。然而,硫化物电解质存在明显的短板,其对水分和氧气极为敏感,容易引发水解和氧化反应,这就要求在制备和使用过程中必须处于干燥、无氧的环境;并且,其成本较高,大规模生产的工艺尚有待完善。

新能源汽车行业对高性能电池的需求持续攀升,以满足长续航里程和快速充电的严苛要求,固态电池恰好能够契合这些需求。随着新能源汽车产量的稳步增长,对硫化物固态电池电解质的需求也将随之水涨船高,进而带动相关干燥机市场的发展。鉴于硫化物固态电池电解质对空气和水分敏感、易氧化的特殊性质,江苏龙鑫精心研发的闭路循环喷雾干燥机,具备气密密封、惰性气体保护、低温干燥等独特设计与功能,能够有效防止硫化物电解质在干燥过程中受到污染或发生变质。

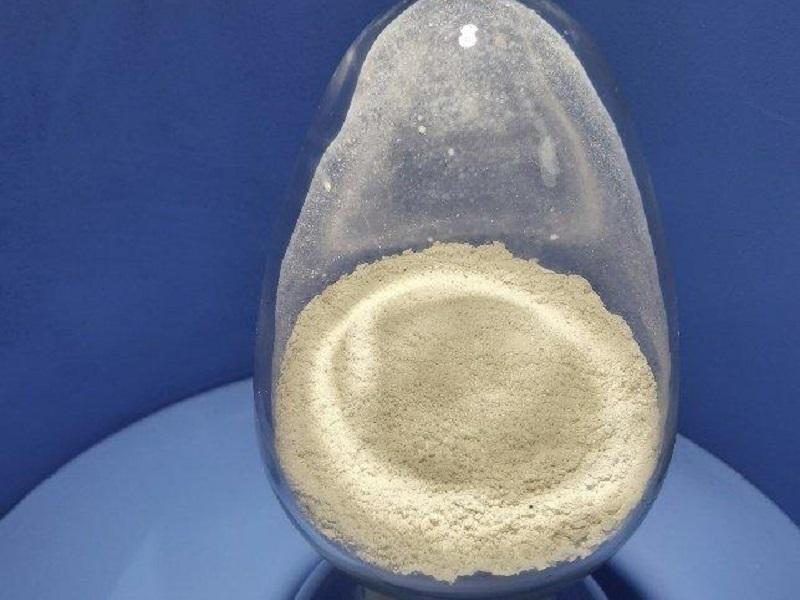

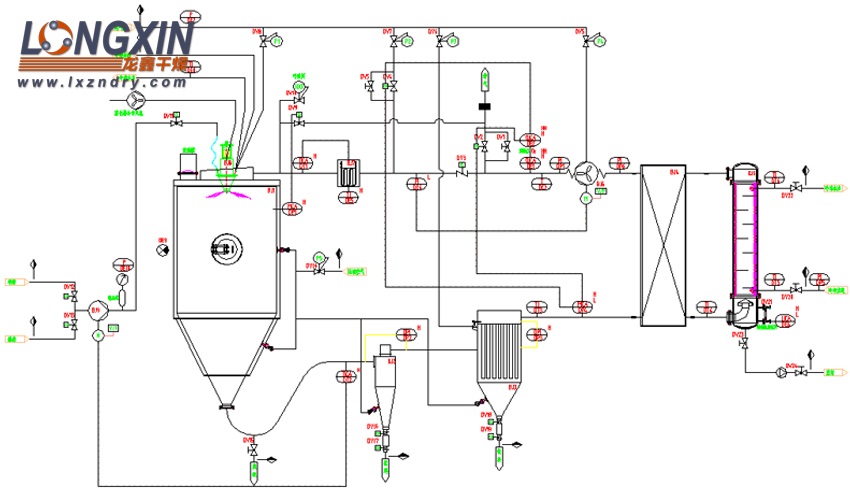

龙鑫智能在新能源行业深耕十余年,凭借深厚的技术积累与丰富的实践经验,为硫化物电解质客户提供高效、节能且智能化的干燥系统以及前沿创新解决方案。公司拥有多样化的设备型号与配置选项,能够全方位满足从实验室研究到大规模工业化生产的各类用户需求,涵盖小型实验型干燥机、中试规模干燥机以及大型工业化生产干燥机等。 高性能硫化物固态电池电解质闭路循环喷雾干燥机工艺流程

(1) 准备工作

物料准备:对配置好的硫化物固态电池电解质液态物料进行精细预处理,通过过滤操作去除其中的杂质,并对物料的浓度和粘度进行精准调整,确保物料完全符合喷雾干燥的工艺要求。

设备检查与准备:对闭路循环喷雾干燥机的各个关键部件,包括超高速雾化器、干燥塔、加热器、冷凝器、分离器、循环风机等,进行全面细致的检查,确保设备各部件正常运行。重点检查设备的密封性,杜绝氮气泄漏现象。同时,启动冷却循环水,接通总控制电源以及控制电柜左上角开关,做好向系统注入氮气的准备工作。

(2) 氮气置换

充入氮气:关闭相关阀门后,打开总阀向系统内充入氮气,将分压调节至约0.4MPa。随后,依次打开系统内的多个阀门,对三联过滤器及各阀门的压力进行精准调节,使系统内逐步充满氮气。

检测氧气浓度:持续通入氮气,直至系统内氧气浓度降低至规定浓度以下,通常要求低于3%。此时关闭部分阀门,并启动循环风机运行5 - 10分钟,维持氧气浓度在较低水平,营造系统内的惰性气体环境,有效防止硫化物固态电池电解质在干燥过程中发生氧化。

(3) 喷雾干燥

预热干燥系统:开启雾化器和电加热装置,对干燥塔进行预热操作。当热风入口温度达到设定温度并保持稳定后,方可进入下一步工序。

物料雾化与干燥:利用输液泵将预处理后的液态硫化物固态电池电解质物料输送至喷头位置,启动雾化器并逐步调节频率至适宜数值,使液态物料被雾化成极其细小的液滴。这些微小液滴在干燥塔内与热氮气充分进行热交换,液态部分迅速蒸发,固态部分则形成粉状物料,干燥后的粉状物料沉降至塔底。

(4) 尾气处理与溶剂回收

气固分离:从干燥器排出的尾气中含有被蒸发的有机溶剂气体以及少量粉尘。尾气首先流经旋风分离器、布袋除尘器等气固分离装置,对附着在气体中的粉尘进行高效除尘处理,显著降低尾气中的粉尘含量。

溶剂冷凝回收:经过除尘后的饱和有机溶剂气体进入冷凝器,在冷凝器内被冷却并冷凝成液体,随后自动排入收集罐内进行回收再利用。而作为干燥介质的氮气则经过连续加热后,作为干燥载体在系统内循环使用。

(5) 出料与关机

出料:当物料喷雾干燥流程结束后,停止向喷头输送液态物料,继续通入氮气一段时间,促使干燥塔内残留的物料充分干燥。然后关闭供料泵、电加热装置等设备,待干燥塔内温度降至一定程度后,从塔底收集干燥后的硫化物固态电池电解质粉末。

系统关机:关闭雾化器、循环风机等设备的电源,关闭氮气各个分流阀,Z后关闭总控制电源。完成上述操作后,使用空气对系统内的氮气进行置换,当控氧仪显示氧气浓度达到21%时,可打开检查门,对设备进行全面清理和维护。

硫化物固态电池电解质闭路循环超高速离心喷雾干燥机性能特点

(1) 干燥效率高

快速干燥:超高速离心雾化器能够将液态的硫化物固态电池电解质物料雾化成极其微小的液滴,大幅增加物料的表面积。在与热风接触时,水分或溶剂能够在极短时间内迅速蒸发,通常仅需数秒即可完成干燥过程,极大地提高了生产效率。

连续生产:该设备能够充分适应连续化大规模生产的需求,可长时间稳定运行,持续不间断地对物料进行干燥处理,满足硫化物固态电池电解质的大规模生产要求,有助于提升生产效益、降低生产成本。

(2) 物料适应性强

热敏性物料友好:由于干燥过程迅速,物料在高温环境下的停留时间极短。因此,即使是对温度敏感的硫化物固态电池电解质物料,也能够在较低温度下快速完成干燥,有效避免了物料因长时间受热而出现变质、分解等问题,确保产品的性能和质量不受影响。

可处理多种形态物料:该设备能够处理溶液、乳液、悬浮液以及膏糊状等不同形态的硫化物固态电池电解质物料,将其直接干燥成粉状或颗粒状产品,无需对物料进行复杂的预处理,简化了生产工序。

(3) 产品质量好

颗粒均匀性好:通过精准控制离心雾化器的转速、热风温度和风速等参数,能够使硫化物固态电池电解质干燥后形成粒度分布均匀、形状规则的颗粒产品,颗粒之间的差异极小,保证了产品的一致性和稳定性,有利于提升电池的性能和安全性。

纯度高:在闭路循环系统中,干燥过程处于密闭环境,有效避免了外界杂质的混入。同时,有机溶剂等可回收再利用,减少了杂质对产品的污染,从而显著提高了硫化物固态电池电解质产品的纯度,有助于提升电池的电化学性能。

(4) 安全性高

防止氧化:采用闭路循环设计,整个干燥过程在惰性气体环境中进行,有效阻止了硫化物固态电池电解质与空气中的氧气接触,避免了物料在干燥过程中发生氧化反应,降低了起火或爆炸的风险,提高了生产过程的安全性,特别适用于处理易燃易爆的有机溶剂和对空气敏感的硫化物物料。

减少粉尘排放:设备内部密闭的结构能够显著减少粉尘和气体的无组织排放,避免了粉尘飞扬对操作人员健康和环境造成危害,同时也降低了生产过程中的物料损失。

(5) 操作控制简便

自动化程度高:配备先进的PLC自动控制系统和人机界面,可实现对干燥过程中的温度、湿度、风速、雾化器转速等参数的精准显示、设定和自动控制。操作过程简单便捷,减少了人工干预,降低了劳动强度和操作误差,同时提高了生产过程的稳定性和可靠性。

清洗维护方便:设备的结构设计相对简洁,主要部件易于拆卸和清洗,便于进行定期的维护保养工作,确保设备的正常运行和使用寿命。

硫化物固态电池电解质闭路循环喷雾干燥机技术改进

(1) 干燥系统优化

提高雾化效果:对雾化器的设计和性能进行深度改进,采用新型的雾化盘结构或优化现有雾化器的参数,使液态电解质能够更均匀地雾化成更小的液滴。这将显著增加与热气体的接触面积,加快干燥速度,提高干燥效率和产品质量的均匀性。

精准控制干燥温度:安装更为精准的温度传感器和控制系统,实现对干燥塔内不同位置温度的实时监测和精准调控。确保硫化物固态电池电解质在干燥过程中始终处于Z佳温度范围,避免因温度过高或过低导致产品性能下降或设备故障。

优化气体循环系统:对闭路循环中的气体流动路径进行优化设计,降低气体流动的阻力,提高气体循环速度。使热气体能够更充分地与雾化液滴进行热交换,同时提高有机溶剂的回收效率,降低能耗。

(2) 技术性能提升

更高的干燥效率:江苏龙鑫持续优化喷雾干燥机的结构设计和操作参数,不断改进雾化器的性能,使液滴更小且分布更均匀,从而增大与热气体的接触面积,加快干燥速度。同时,提高加热系统的效率和温度均匀性,进一步缩短干燥时间,满足大规模生产的需求。

更精准的控制技术:随着自动化和智能化技术的不断发展,喷雾干燥机将配备更为先进的控制系统。能够实现对干燥过程中温度、湿度、风速、雾化器转速等参数的实时精准监测和自动调节。通过引入先进的传感器技术和控制算法,设备可根据物料的特性和干燥要求,自动调整至Z佳干燥参数,确保产品质量的稳定性和一致性。

(3) 安全性增强

增强设备密封性:鉴于硫化物固态电池电解质的易燃易爆特性,龙鑫的喷雾干燥机将进一步强化设备的密封性能。采用高性能的密封材料和先进的密封结构,确保设备在运行过程中无泄漏现象,防止有机溶剂和硫化物电解质泄漏到外界环境中,同时避免空气进入系统导致物料氧化或爆炸的风险。

防爆设计与措施:针对硫化物固态电池电解质和有机溶剂的易燃易爆特性,在设备上增设一系列防爆装置,如防爆电机、防爆电器元件、火花探测与熄灭系统等。同时,优化设备的操作流程和安全管理制度,确保在干燥过程中不会产生火源或静电,有效防止爆炸事故的发生。

(4) 物料处理与输送改进

防止物料团聚:在物料输送和储存过程中,通过添加适量的分散剂或采用特殊的物料预处理方法,防止硫化物固态电池电解质颗粒在液态状态下发生团聚现象。确保物料能够均匀地进入雾化器进行干燥,提高产品的粒度均匀性和一致性。

精准计量与进料控制:配备高精度的计量泵和进料控制系统,能够精准地控制液态物料的进料速度和流量,使其与干燥机的干燥能力相匹配。避免因进料过多或过少导致干燥不完全或能源浪费。

(5) 自动化与智能化控制

实现远程监控与操作:将喷雾干燥机与工厂的自动化控制系统相连接,借助网络技术实现对设备的远程监控和操作。操作人员能够随时随地了解设备的运行状态、参数变化和故障报警信息,并及时进行调整和处理,提高生产的灵活性和管理效率。

故障诊断与预警系统:基于大数据分析和机器学习技术,建立设备故障诊断与预警模型。实时监测设备的运行数据和关键部件的性能指标,提前预测可能出现的故障,并及时发出预警信号。以便维修人员能够提前做好准备,快速排除故障,减少设备停机时间,提高生产的连续性和稳定性。