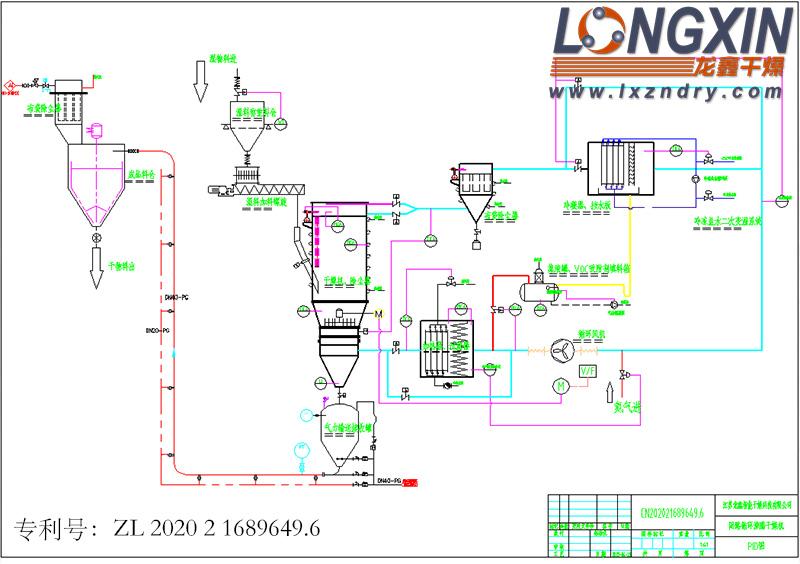

在医药原料药与精细化工生产中,干燥工序往往是易燃易爆风险集中的环节。含溶剂物料挥发的可燃气体、沸腾过程中产生的粉尘以及静电积聚引发的火花,构成了“三位一体”的爆炸隐患,对设备的安全性提出了极高要求。江苏龙鑫智能干燥科技有限公司凭借在防爆干燥领域的深厚积淀,推出新一代闭路循环沸腾干燥机,通过“氮气保护+静电抑制+智能监控”的多重防爆设计,为高危物料干燥打造“本质安全”的生产环境,推动行业安全水平迈向新高度。

三重防爆设计:从源头切断爆炸要素

龙鑫闭路循环沸腾干燥机的防爆安全体系围绕“消除爆炸三要素”构建:

(1) 惰化环境——杜绝可燃气体混合:设备启动前,通过氮气置换系统将内部氧气浓度降至5%以下,形成无氧干燥环境,从根源上避免有机溶剂蒸汽与空气形成爆炸性混合物。干燥过程中,氮气持续循环,确保系统氧含量实时可控,配合在线氧气传感器与联锁装置,当氧浓度超标时自动补气置换,保障环境安全。

(2) 静电管控——抑制点火源产生:主机、风管、冷凝器等部件采用不锈钢等导电材质,法兰连接处使用铜质跨接线,设备整体做等电位接地,低接地电阻确保静电及时导出。除尘布袋嵌入导电纤维,表面电阻率避免粉尘积聚产生静电火花;脉冲清灰系统采用防静电压缩空气,进一步降低放电风险。

(3) 泄爆保护——快速释放爆炸能量:设备顶部安装定制化防爆片,根据物料特性与溶剂参数精准计算泄爆面积,当内部压力超过设计阈值时,防爆片瞬间破裂,将爆炸压力导向安全区域,配合泄压导管设计,确保人员与设备安全。

智能监控系统:全流程风险实时预警

除了硬件防爆,龙鑫干燥更通过智能化手段实现风险的“早发现、早处理”。设备集成多参数监控模块:

(1) 温度监测:在热风入口、流化床、排风管道设置热电偶,实时监控各环节温度,避免过热引发溶剂自燃;

(2) 压力传感:通过压差变送器监测布袋阻力与系统风压,异常波动时自动触发清灰或停机,防止粉尘堵塞引发局部高压;

(3) 浓度检测:在线式可燃气体传感器实时监测溶剂蒸汽浓度,当达到爆炸极限20%时预警,30%时自动切断加热源并启动氮气吹扫;

(4) 数据追溯:所有运行数据存储于PLC系统,支持7×24小时趋势分析与历史数据查询,为安全审计与工艺优化提供依据。

工艺优化:防爆与效率的平衡

在确保安全的前提下,龙鑫干燥通过工艺创新提升生产效率。设备采用底喷式流化结构与耙齿搅拌机构,即使是高粘度、易结块的物料(如含湿量20%的膏状物料)也能实现均匀沸腾,干燥时间较传统机型缩短15%。同时,微正压操作(500~800Pa)使热风穿透力更强,气固接触面积增加20%,配合高效冷凝回收,在防爆环境下仍保持高产能输出。

针对原料药生产的GMP要求,设备设计遵循“无死角清洁”原则:主机内壁抛光处理(Ra≤0.8μm),可拆卸式分布筛与快装式布袋结构,支持CIP/SIP在线清洗,清洗时间较传统设备缩短50%,避免交叉污染,满足多品种切换生产需求。

行业案例:助力高危物料干燥合规生产

龙鑫闭路循环沸腾干燥机已在多个高危场景中实现成功应用:

(1) 含苯类溶剂原料药干燥:在某药物中间体生产中,设备通过氮气保护避免物料氧化,同时回收98%的甲苯溶剂,节约成本超万元,且未发生安全事故;

(2) 粉尘爆炸高危场景:处理某农药原药(粉尘爆炸下限50g/m3)时,防静电布袋与泄爆系统协同作用,确保粉尘浓度始终低于20g/m3,远超安全阈值;

创新驱动安全,龙鑫定义防爆干燥新标

作为中国干燥设备行业前沿单位,龙鑫智能始终将安全视为技术创新的核心驱动力。从材料选型到控制系统,从硬件防护到智能监控,闭路循环沸腾干燥机的每一个细节都体现着“本质安全”的设计理念。公司拥有独立的防爆实验室,可模拟粉尘爆炸、静电放电等场景,通过100+小时的可靠性测试,确保设备在严苛工况下稳定运行。

“安全是生产的底线,更是龙鑫的生命线。”公司技术负责人表示,未来将继续加大在防爆智能装备领域的研发投入,推动干燥设备从“安全达标”向“本质安全”升级,为医药、化工行业的安全生产保驾护航。随着该设备的广泛应用,龙鑫正以科技筑牢安全防线,助力产业在高危环境中实现可持续发展,书写“安全制造”的新篇章。