干悬浮剂(DF)的工业化生产,本质是在“产品性能、生产效率、环保合规”之间寻找好的解决办法。然而,传统工艺往往陷入三大困局:

(1)性能瓶颈:颗粒硬度不足导致运输破损,悬浮率波动超出影响药效稳定性;

(2)效率瓶颈:喷雾干燥周期长,设备清洗耗时占比高,难以满足规模化生产;

(3)环保瓶颈:热风能耗占生产成本35%以上,细粉排放造成原料浪费与粉尘污染。

龙鑫干燥技术矩阵:靶向突破核心难题

针对上述挑战,龙鑫干燥构建“结构创新+工艺智能+循环经济”三维技术体系,实现DF生产的全流程升级。

结构创新:从“被动适应”到“主动调控”

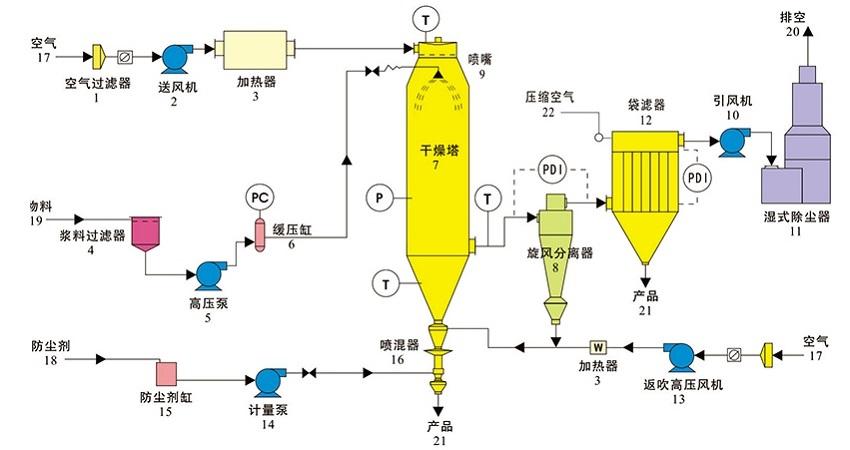

(1) 内置流化床干燥塔

颠覆传统“单塔干燥”模式,在塔内增设多层流化床结构:

上层为快速干燥区,实现雾滴表面水分秒级蒸发;

中层为缓速造粒区,通过振动流化床使颗粒碰撞团聚,形成致密外壳;

下层为冷却固化区,防止颗粒过度干燥破裂。

该设计使颗粒抗压强度提升,较传统工艺提高,同时干燥时间缩短。

(2) 双喷嘴协同雾化系统

集成压力式喷嘴(主雾化)与离心式喷嘴(辅助雾化):

主喷嘴采用耐磨陶瓷材质,孔径可调,负责形成基础雾滴;

辅助喷嘴通过高速旋转产生微雾滴,填充基础颗粒间隙,提升成粒率。

工艺智能:数据驱动的准确控制

(1) 多变量耦合控制系统

搭载PLC智能控制器,实时联动调节五大核心参数:

热风进口温度:区间准确控制,匹配不同原药耐热需求;

雾化压力:动态调节,雾滴粒径与干燥速度联动优化;

悬浮剂含固率:在线激光测厚仪实时监测,自动调整进料泵流量;

尾气湿度:通过露点传感器控制冷却风量,含水率误差低;

返粉量:基于颗粒粒度分布数据,自动调节返粉速率。

(2) 质量预判模型

干燥前预测颗粒悬浮率、润湿性等关键指标,准确率超出;

异常工况自动预警(如分散剂比例失衡、设备堵塞),响应时间缩短;

工艺参数自优化,减少人工干预频率。

循环经济:构建零浪费生产闭环

(1) 余热回收系统

在热风系统中增设板式换热器,将尾气中的余热回收用于预热悬浮剂料液:

料液预热温度提升,干燥能耗降低;

年节约蒸汽消耗量提高,折合碳排放减少。

(2) 细粉全回收工艺

采用“三级过滤+气流输送+低温复融”技术:

一级旋风分离、二级布袋除尘、三级湿式过滤;

回收细粉通过低温气流输送至制浆罐,与新料液按比例复配,实现原料低排放。

应用场景拓展:全品类DF的定制化解决方案

(1)除草剂类:如50%莠去津DF,颗粒分散时间缩短,耐雨水冲刷能力提升;

(2) 杀虫剂类:如25%噻虫嗪DF,低温干燥工艺使有效成分保留率提升,货架期延长;

(3) 杀菌剂类:如80%代森锰锌DF,通过防团聚剂精准添加,结块率下降至,满足热带高湿地区贮存要求。

技术认可与行业价值

在农化行业“提质增效、绿色转型”的浪潮中,龙鑫干燥以技术创新破解DF生产难题,用数据与实证重新定义行业标准。选择龙鑫,即是选择更高效、更环保、更具竞争力的DF生产未来。