随着新能源汽车的普及,动力电池市场迎来爆发式增长,对高性能正极粘结剂、负极粘结剂、超级电容器粘结剂的需求与日俱增。聚偏氟乙烯(PVDF)凭借优异的化学稳定性、高粘结强度和电化学惰性,成为锂电池粘结剂的核心材料。然而,其超细粉干燥工艺长期受困于效率低、粒度不均、溶剂残留等难题,制约着高能量密度电池的规模化生产。江苏龙鑫干燥技术有限公司深耕干燥领域多年,成功研发新型气流式喷雾干燥机,以全流程技术创新破解行业痛点,为含氟新材料与电池材料领域带来革命性解决方案。

PVDF粘结剂生产工艺现状与挑战

PVDF粘结剂的性能直接决定电池的循环寿命、倍率性能和安全性,其生产工艺对干燥环节提出严苛要求:

(1) 传统干燥技术的效率瓶颈

常规干燥设备(如闪蒸干燥、气流干燥)难以实现PVDF浆料的快速均匀干燥。PVDF浆料粘度高,传统设备处理量低,干燥时间长达数十分钟,导致颗粒团聚或热分解,影响材料纯度与电化学性能。

(2) 粒度控制与形貌调控难题

锂电池电极对PVDF粉体粒径分布和球形度要求极高,传统雾化方式(如压力式雾化)难以精准控制颗粒尺寸,粒径分布宽会导致电极浆料分散性差,增加电池内阻,降低离子传导效率。

(3) 溶剂残留与环保风险

PVDF浆料常用溶剂NMP(N-甲基吡咯烷酮)沸点高,传统工艺难以脱除溶剂,不仅影响极片涂布质量,还会释放含氟有害气体,面临环保合规压力。

(4) 温度敏感性与生产稳定性

PVDF分子链对温度波动敏感,低温易导致溶剂残留结块,高温则引发分子链断裂,造成批次产品性能波动,难以满足高性能电池材料的一致性要求。

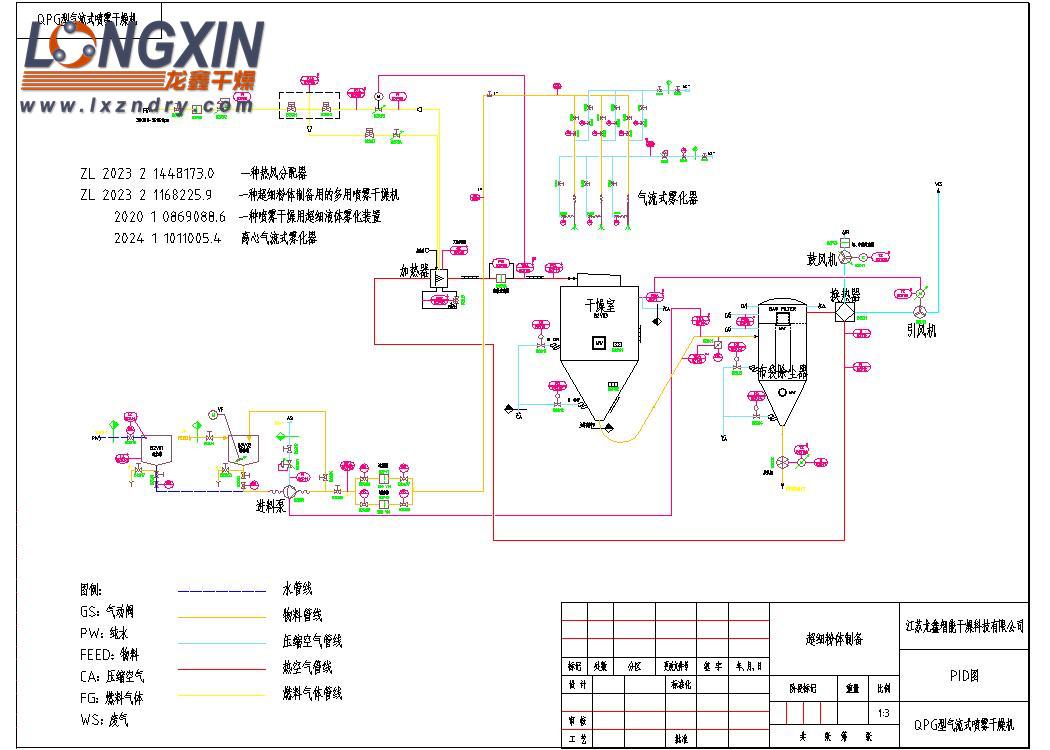

龙鑫干燥全流程解决方案:从微米级雾化到智能化生产

进料系统:高粘度浆料的稳定输送方案

(1) 双路分流与压力平衡

采用双乳液输送管道,通过平行排布设计实现浆料分流,单管压力降低,避免因压力过高导致的浆料破乳。管道中部进料结构使每组喷枪的进料量差异小,确保雾化一致性。

(2) 压缩空气冷却与除磁集成

创新引入压缩空气进料管,通过球阀控制对喷枪管进行实时冷却,控制枪管表面温度,防止浆料因高温固化堵塞。同时配置多级磁力架,可吸附浆料中的磁性颗粒,确保成品磁性杂质含量低,满足高性能电池对纯度的严苛要求。

雾化系统:航空级技术实现精准分散

(1) 三通道钛合金喷嘴

采用航空发动机燃油喷嘴技术原理,设计三通道结构(浆料通道、压缩空气通道、冷却气通道),通过200m/s高速气流与浆料的剪切作用,实现“一次雾化成微米级雾滴”。实测雾化粒径分布集中,跨度小,较传统喷嘴均匀性提升。

(2) 动态粘度补偿算法

集成在线粘度传感器与PLC控制系统,建立“粘度-压力-粒径”数学模型。当浆料粘度波动时,系统自动调整雾化压力,确保粒径偏差小,解决不同批次浆料的雾化稳定性问题。

干燥塔体:流场优化与防粘技术突破

(1) 上锥下柱式塔体结构

通过CFD模拟优化塔体锥角(60°)与螺旋导流板间距,使热风呈螺旋状均匀上升,雾滴在塔内停留时间延长,热交换效率提升。同时,塔内负压控制,防止粉尘外溢,保障生产安全。

(2) 超疏水涂层与智能清堵

塔内壁精密抛光,局部采用纳米PTFE涂层,表面粗糙度Ra小,干粉粘附率下降。塔体配置气动振打装置,可在线清除粘壁物料,无需停机即可实现连续生产清堵时间。

热风与回收系统:节能与环保的双重突破

(1)梯度温控与惰性环境干燥

采用三段式温度控制:预热段快速蒸发表面水,恒速段脱除结合水,降速段促进粉体结晶。通过氮气循环系统,可在氧含量小的惰性环境下干燥,防止PVDF氧化变色,尤其适用于高镍三元粘结剂的生产。

(2)余热回收与溶剂循环

配置板式热交换器,将尾气中的热量回收用于预热进风。配套冷凝回收装置,NMP溶剂回收率高,回收溶剂纯度高,可直接回用于制浆环节,PVDF节约溶剂成本。

行业应用成果:重新定义PVDF粘结剂干燥标准

龙鑫新型气流式喷雾干燥机已在国内多家头部电池材料企业实现工业化应用,实测数据验证其显著优势:

(1) 性能提升:干燥后PVDF粉体平均粒径,粒径分布跨度小,球形度大,比表面积可控,电极浆料涂布均匀性提升,电池循环寿命延长。

(2) 效率与成本:单套设备年产能可达标,支持连续运行,故障停机率小。能耗降低,综合生产成本较传统工艺下降,溶剂回收创造额外经济效益。

(3) 扩展性:技术可适配硅碳负极粘结剂、固态电解质等新型材料干燥需求,为高镍三元、硅基负极等下一代电池技术提供关键装备支撑。

以技术创新赋能新能源材料升级

在新能源产业向高能量密度、低成本、低污染转型的背景下,龙鑫干燥以“工艺研究+设备创新+智能控制”三位一体模式,破解PVDF粘结剂干燥的行业共性难题。未来,龙鑫将持续深耕电池材料干燥领域,推动喷雾干燥技术向智能化、绿色化发展,为含氟新材料与电池材料企业提供更高效的装备解决方案,助力我国在新能源产业链竞争中占据技术制高点。