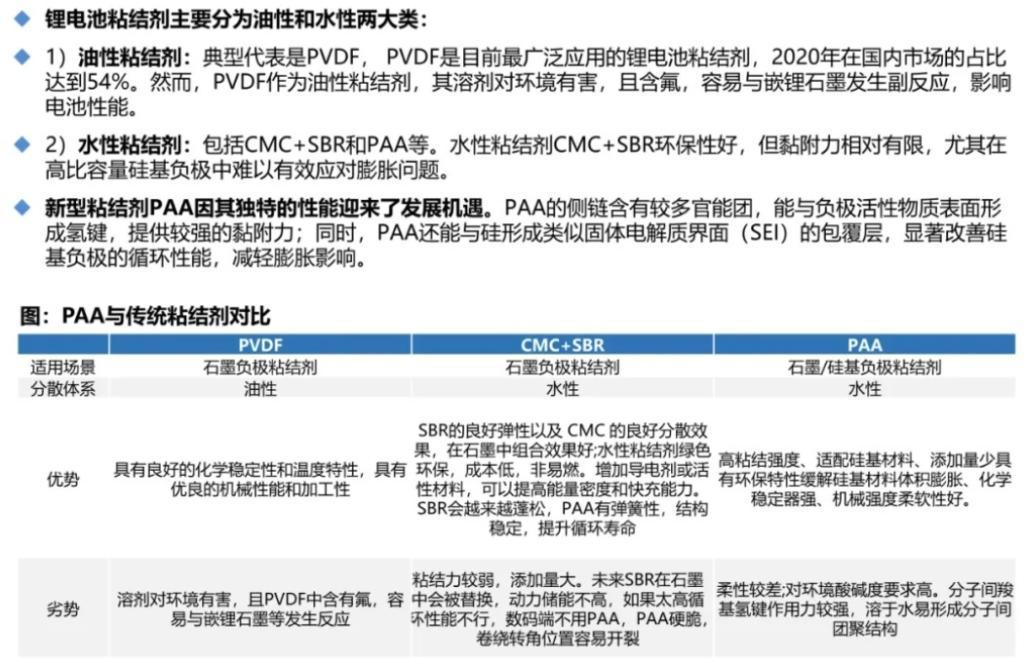

2024年国内新能源汽车市场中,支持2C以上快充的车型占比已达62%,倒逼电池企业加速高倍率负极技术布局。当充电倍率从1C提升至5C,负极材料需要在12分钟内完成锂离子嵌入,传统石墨负极因离子扩散速率限制,正逐步被“人造石墨+15%硅”的复合体系替代。数据显示,每kWh硅基负极对PAA粘结剂的需求量达1.2kg,是传统石墨体系的3倍,预计2025年国际PAA粘结剂干粉需求量将突破3.4万吨。

但PAA干粉生产存在“卡脖子”技术难点:市售液体PAA固含量低,干燥成粉后易出现“粒径分布宽、松密度波动、羧基活性衰减”等问题。

PAA粘结剂的“矛盾特性”与工艺痛点解析

PAA粘结剂的性能优势与生产难点源于同一分子结构:

(1) 优势维度:羧基与硅表面形成的“氢键-共价键”双重作用,使PAA在硅基负极中表现出优异的循环稳定性(多次循环后容量保持率比PVDF高);水溶性体系以水为溶剂,较PVDF的NMP体系生产成本降低;

(2) 工艺痛点:羧基间强氢键作用导致PAA溶液粘度极高,常规雾化方式无法实现均匀分散;干燥过程中羧基易发生脱水聚合,导致粘结强度下降与SEI膜稳定性劣化;超细粉极易吸湿团聚,存放过程中粒径会从10μm增长。

现有干燥技术难以兼顾“效率-纯度-活性”:压力式喷雾干燥虽产能高,但粒径分布RSD高;离心喷雾干燥能耗高,且对高粘度浆料适应性差;烘箱干燥耗时长,且无法实现连续生产。龙鑫干燥通过解构PAA干燥过程的“温度-粘度-粒径”耦合关系,开发出专用气流式喷雾干燥系统。。

龙鑫技术解码:四大模块实现PAA干粉品质跃升

(1) 进料预处理模块:高粘度浆料的“驯服之道”

采用双螺杆挤压进料泵,通过可调转速与加热夹套协同作用,稳定控制PAA浆料粘度;

内置动态剪切混合器,通过高速搅拌打散PAA分子间氢键,配合楔形滤网过滤,消除浆料中的凝胶块,确保雾化喷嘴零堵塞。

(2) 气流雾化模块:微米级分散的“航空级”技术

三通道雾化喷嘴采用航空钛合金TC4材质,内通道输送浆料,外通道通入压缩空气,通过“气液速度差”产生的剪切力,将浆料分散成μm级雾滴,雾化粒径标准差低;

雾化压力与进料量实时联动,通过压力传感器与变频电机调节,实现不同粘度浆料的自适应雾化,已验证可处理PAA体系。

(3) 干燥-冷却一体化模块:活性保留的“温控密码”

干燥塔采用“上锥下柱”结构(锥角60°),内部设置三级温度梯度(塔顶、塔身、塔底),确保雾滴在干燥过程中温度场均匀;

塔壁配置冷风夹套,防止局部过热导致羧基分解;干燥后干粉经惰性气体快速冷却,阻断吸湿团聚路径。

(4) 智能控制系统:工艺参数的“数字孪生”

集成PLC+HMI控制系统,实时监测多项关键参数(进料流量、雾化压力、塔内负压等),内置PAA干燥专属工艺库,支持“正极粘结剂/负极粘结剂/固态电解质”等不同场景的“一键切换”;

通过大数据建模预测干粉性能(如粒径、含水率、羧基保留率),工艺重复性高,较人工调试效率提升。

产业化验证:从实验室到万吨级生产的跨越

硅基负极企业应用显示,龙鑫设备生产的PAA干粉展现出显著性能优势:

(1) 电化学性能:搭配LiPAA粘结剂的硅碳负极初次效果不错,多次循环后容量保持率,较传统工艺提升;

(2) 生产效率:单套设备日处理量突破吨,年产能达标,较传统设备产能提升;

(3) 综合成本:余热回收系统降低能耗,人工维护成本下降,综合生产成本降低。

随着固态电池与4680大圆柱电池技术推进,PAA粘结剂正从硅基负极向PVDF基固态电解质干燥领域延伸。龙鑫干燥将持续迭代“智能温控+精准雾化”技术,为电池材料行业提供从工艺研发到工业化落地的全周期解决方案。