随着新能源汽车、储能及消费电子领域对高倍率充电需求的激增,动力电池的负极材料体系正经历深度变革。快充技术(1C以上充电倍率)的普及对负极材料提出了更高要求:需具备快速嵌锂能力、抗体积膨胀性及稳定的界面性能。硅基负极凭借其理论比容量(4200mAh/g)远超石墨(372mAh/g),成为快充电池的理想选择。然而,硅基材料在充放电过程中高达300%-400%的体积膨胀率,严重制约其循环寿命与安全性。

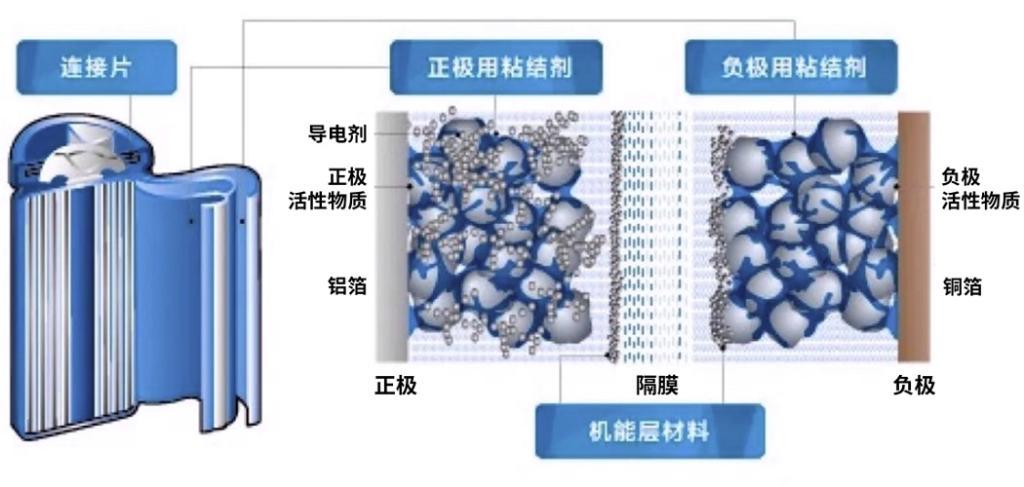

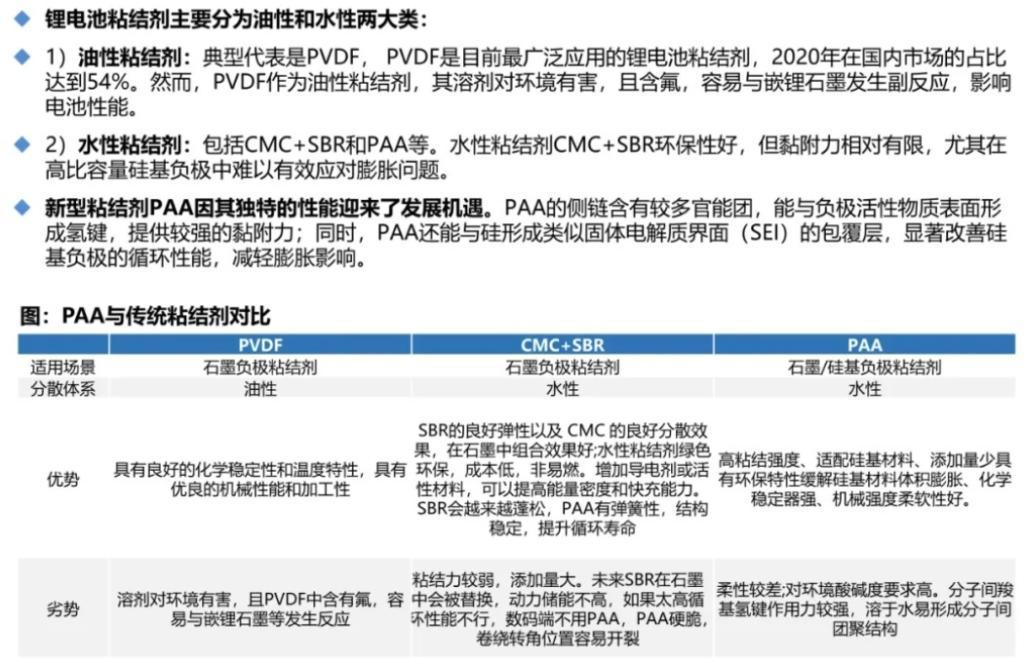

传统粘结剂如PVDF、CMC+SBR因黏附力不足、柔韧性差,难以适配硅基体系。聚丙烯酸(PAA)粘结剂凭借其高羧基含量、强氢键作用及优异的抗膨胀性能脱颖而出。研究显示,采用PAA粘结剂的硅基负极在多次循环后容量保持率可提升,首 次库伦效率提升,显著优于PVDF基体系。据行业预测,2025年国际PAA粘结剂需求量将突破3.4万吨(以6%固含计),市场规模达50-67亿元,年复合增长率超10 O%。

PAA粘结剂技术优势与生产瓶颈

核心优势:

(1) 高粘结强度与柔韧性:PAA分子链中羧基(-COOH)与硅基材料表面羟基(-OH)形成共价键,构建三维交联网络,有效缓冲体积膨胀应力;

(2) 电化学稳定性:PAA在电解液中溶胀率低,可促进稳定SEI膜形成,降低界面阻抗;

(3) 环保与成本优势:水性体系无NMP溶剂污染,且固含量控制精准,综合成本较PVDF降低。

生产痛点:

(1) 高粘度物料干燥难题:PAA溶液粘度常常高,传统喷雾干燥机易堵塞喷嘴,导致颗粒团聚、粒度分布不均;

(2) 热敏性控制:PAA分子链在高温下易降解,需精准控温,避免性能劣化;

(3) 溶剂残留与环保合规:干燥尾气中NMP回收效率需达标,以满足环保要求。

龙鑫PAA干粉专用气流式喷雾干燥机:破解工艺瓶颈,赋能高效生产

江苏龙鑫干燥技术有限公司针对PAA粘结剂生产痛点,推出新一代气流式喷雾干燥机,通过四大核心技术升级,实现超细粉干燥工艺革新:

(1) 智能进料与高剪切预处理系统

集成动态多级剪切装置与精密过滤模块,可处理粘度高的PAA浆料,确保进料均匀稳定;

配备隔膜泵或抗塞泵,流量波动率低,适配连续化生产需求。

(2) 高压二流体雾化技术

采用航空级钛合金三通道喷嘴,雾化压力达标,将PAA浆料分散为μm级均匀雾滴;

通过CFD流场模拟优化雾化角度,避免粘壁风险,颗粒球形度高,粒径分布CV值低。

(3) 梯度温控与氮气循环系统

PID智能温控模块实现三段式精准控温(预热段、恒速段、降速段),匹配PAA热敏特性;

可选配氮气保护系统,氧含量低,防止氧化副反应,确保产品纯度高。

(4) 余热回收与超低排放设计

配置高效热交换器,废气余热利用率提升,能耗较传统设备降低;

PTFE覆膜布袋除尘+静电吸附三级过滤,粉尘捕集率提升,VOCs排放符合要求。

案例实证:龙鑫设备赋能PAA干粉高质量生产

采用龙鑫QPG型气流喷雾干燥机后,PAA干粉性能显著提升:

(1) 粒度控制:D90、粒径分布跨度(Span值)低;

(2) 电化学性能:电极浆料涂布均匀性提升,电池循环寿命延长;

(3) 生产成本:单吨能耗降低,节能收益年增超数万元。

龙鑫干燥以“工艺研究+设备创新+智能控制”三位一体模式,重新定义PAA粘结剂干燥标准,为锂电行业提供高效、稳定、环保的解决方案,助力我国新能源产业迈向国际价值链高层。