在国际纺织品市场持续扩张的背景下,我国作为化纤生产与消费大国,化纤产量保持稳定增长态势。随着消费者对纺织品品质要求的不断提升,化纤级钛白粉作为重要的功能性原料,其市场需求呈现出强劲的增长势头。作为化纤生产中的关键消光与增白原料,化纤级钛白粉凭借其优异的光学性能和化学稳定性,在聚酯纤维、腈纶等领域的应用愈发广泛。数据显示,我国化纤级钛白粉市场规模正以年均8%的速度递增,预计未来五年市场容量将突破百亿元大关。

从发展趋势来看,一方面,化纤产品的gao端化升级推动了对高品质钛白粉的需求,要求其具备更均匀的粒度分布、更高的纯度和更优异的分散性;另一方面,随着国内企业技术的进步,化纤钛白生产的进口替代进程加速,市场对国产高性能干燥设备的需求日益迫切。同时,“双碳”目标下,节能降耗、绿色生产成为行业发展的重要方向,对干燥设备的能效和环保性能提出了更高要求。

研发具有更高性能的化纤钛白产品将是未来的发展重点,同时,产业整合也将推动企业间的合作与创新,加快新技术、新产品的研发和推广应用。

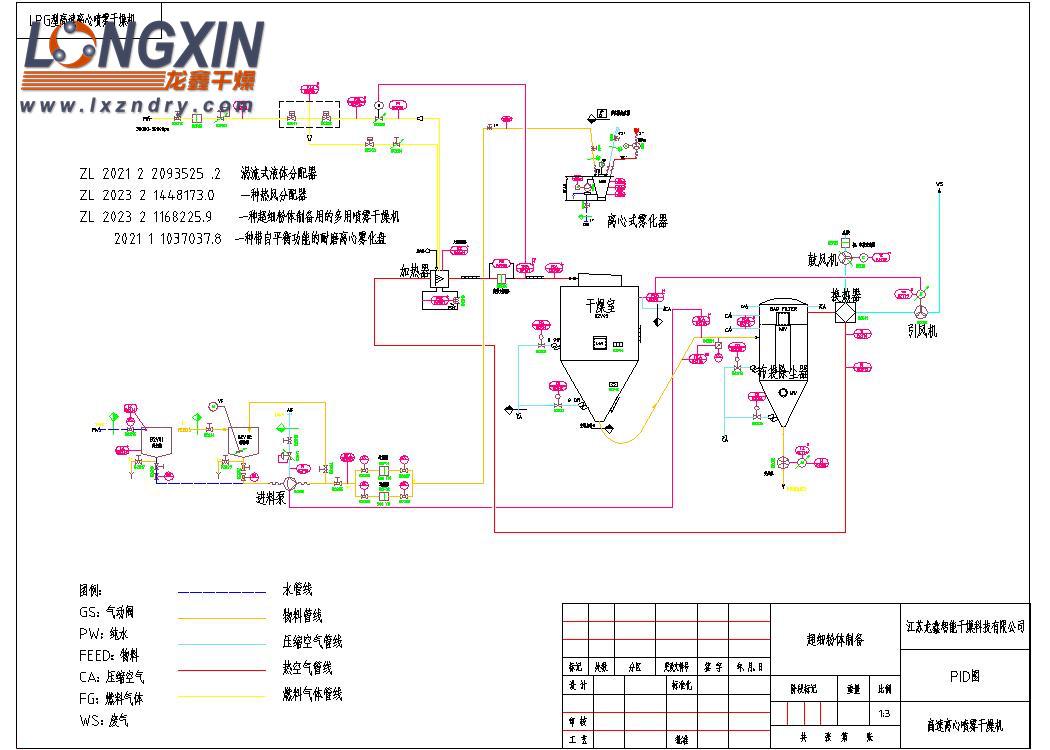

江苏龙鑫智能不断改进化纤级钛白干燥工艺,提高化纤钛白的质量和性能。新开发的化纤级钛白粉超高速离心喷雾干燥机采用更加先进的干燥技术,可以生产出粒度更细、分布更均匀、杂质含量更低的化纤钛白产品,提高其在纤维中的分散性和遮盖力;粒度更细的化纤钛白利用其小尺寸效应和量子效应,赋予纤维制品更好的紫外线屏蔽性能、 性能和抗静电性能等,满足gao端纤维制品市场的需求,提升产品附加值和市场竞争力。 化纤级钛白粉生产工艺剖析及现存问题

(1) 传统生产工艺流程

化纤级钛白粉的生产通常包括原料制备、反应合成、过滤洗涤、干燥粉碎等关键环节。其中,干燥工序作为决定产品品质的核心步骤,目前主要采用喷雾干燥技术。传统的离心喷雾干燥工艺是将钛白粉料液通过雾化器分散成细小液滴,与热空气充分接触后完成水分蒸发,最终得到干燥产品。

(2) 现存技术瓶颈

① 粒度控制精度不足:传统干燥设备对雾化过程的调控能力有限,导致钛白粉产品粒度分布较宽,难以满足gao端化纤生产对粒径均一性的严苛要求。在实际生产中,常出现粒径波动范围超过0.5μm的情况,影响纤维的消光效果和力学性能。

② 杂质污染风险:部分设备在设计上存在清洗盲区,长期运行易导致物料残留和杂质混入,使产品纯度下降。据统计,传统工艺生产的钛白粉杂质含量普遍在0.5%以上,严重影响化纤产品的白度和色泽稳定性。

③ 分散性与流动性欠佳:干燥过程中由于热交换不均匀,钛白粉颗粒容易出现团聚现象,导致产品在化纤基体中的分散性差。这不仅增加了后续加工的难度,还会降低纤维的消光效率和力学强度。

④ 能耗与环保压力大:传统干燥设备热效率较低,能源消耗高,单位产品能耗比前沿水平高出15%-20%。同时,粉尘排放和噪音污染问题突出,难以满足日益严格的环保标准。

龙鑫智能干燥:化纤级钛白粉超高速离心喷雾干燥机技术突破

(1) 产品质量方面

粒度分布均匀:通过优化雾化器设计、调整干燥工艺参数等方式,能够 控制钛白粉产品的粒度分布,生产出粒度更加均匀、符合化纤生产特定要求的钛白粉产品,有助于提升化纤产品的质量和性能。

高纯度与稳定性:加强设备的清洗和维护管理,可减少设备内部的积料和杂质残留,防止其混入产品中。同时,优化生产工艺能提高原料的利用率,降低产品中的杂质含量,提高产品的纯度和质量稳定性。

流动性和分散性好:改进干燥工艺和添加适当的助流剂、分散剂等,可改善钛白粉产品的流动性和分散性,使其在化纤生产中的应用更加方便和高效,减少团聚现象,能更好地与化纤基体融合,增强化纤的消光性、白度和力学性能等。

(2) 智能化自动化方面

过程控制:引入先进的传感器技术、自动化控制系统以及智能算法,可实现对干燥过程中关键参数如进料速度、雾化器转速、热空气温度与流量、干燥室压力等的实时监测和 控制,保证产品质量的稳定性和一致性,同时减少人工干预,降低劳动强度和生产成本。

故障诊断与预警:配备故障诊断系统,能够实时监测设备的运行状态,对潜在的故障进行提前预警,并及时准确地定位故障原因,以便快速进行维修和处理,减少设备停机时间,提高生产效率。

远程监控与数据分析:借助物联网技术,实现设备的远程监控和数据传输,使操作人员可以通过手机、电脑等终端随时随地查看设备的运行参数和生产数据。此外,利用大数据分析技术对大量生产数据进行深度挖掘和分析,能为优化生产工艺、提高产品质量提供有力支持。

(3) 节能高效方面

优化干燥工艺:研究和开发更加高效的干燥工艺,如改进热空气的循环方式、优化雾化器的结构和性能等,可提高热效率,减少能源浪费。例如采用新型的热风分配器,能使热空气在干燥室内更加均匀地分布,提高与物料的热交换效率。

节能型设备部件:选用更加节能的电机、风机、加热器等设备部件,可提高设备的能源利用效率。比如采用变频调速电机,根据实际生产需求自动调整电机转速,降低能耗;使用高效的换热器,提高热能回收利用率等。

能源综合利用:探索将太阳能、风能等可再生能源应用于干燥过程中的可能性,实现能源的多元化利用,进一步降低对传统能源的依赖,减少碳排放。

(4) 环境保护方面

减少粉尘排放:通过改进设备的密封结构、优化旋风分离器和布袋除尘器等除尘设备的性能,可提高粉尘的收集效率,减少粉尘排放对环境的污染。同时,研发新型的除尘技术和材料,还可进一步降低粉尘排放浓度,使其符合更加严格的环保标准。

降低废气排放:对干燥过程中产生的废气进行有效处理,如采用催化燃烧、活性炭吸附等技术,可去除废气中的有机物和有害气体,减少对大气环境的污染。此外,优化干燥工艺还能降低废气的产生量,从源头上减少废气排放。

噪音控制:采用低噪音的设备部件和优化设备的整体结构设计,可降低设备运行过程中产生的噪音,改善工作环境,减少对周边居民的影响。

(5) 技术融合与拓展方面

与材料科学融合:研发新型的耐高温、耐腐蚀、耐磨的材料用于干燥机的关键部件,如雾化器、干燥室等,可提高设备的使用寿命和可靠性,同时也有助于提高产品质量和生产效率。

与流体力学融合:深入研究料液在雾化器中的流动规律、雾滴与热空气的混合和传热传质过程等,通过优化设备的结构和操作参数,能够进一步提高干燥效果和能源利用率。

与计算机模拟技术融合:利用计算机模拟技术对干燥过程进行数值模拟和仿真,可预测不同工艺参数下的干燥效果和产品质量,为设备的设计优化、工艺改进提供理论依据和指导,缩短研发周期,降低研发成本。

确保产品高纯度的技术方案

龙鑫干燥从设备设计到工艺控制全方位保障产品纯度:

(1) 全封闭洁净生产:干燥室采用316L不锈钢材质,内壁进行电解抛光处理,表面粗糙度Ra≤0.8μm。设备配备高效空气净化系统,进风经过三级过滤,确保干燥环境的洁净度达到要求。

(2) 无死角清洗系统:创新设计的CIP自动清洗装置,通过旋转喷淋球和高压水流,实现了干燥室、雾化器等关键部件的全方位清洗。清洗水可循环利用,清洗效率比传统人工清洗提高10倍以上,消除了物料残留和交叉污染的风险。

实现超细粉末均一性的创新工艺

(1) 多级干燥协同控制:采用两段式干燥工艺,第 一阶段通过高温快速干燥去除物料中的大部分水分,第 二阶段采用低温慢速干燥优化颗粒形态。通过精准控制各阶段的热风温度、风速和停留时间,使钛白粉颗粒的平均粒径稳定均一,粒径分布跨度小,达到前沿水平。

(2) 大数据工艺优化:基于长期积累的生产数据,建立了干燥工艺参数与产品性能的预测模型。通过智能算法,系统可根据不同的物料特性自动优化干燥参数,实现了产品质量的稳定可控,批次间产品性能差异小。

技术创新带来的显著优势

(1) 产品质量全面提升

采用龙鑫智能干燥设备生产的化纤级钛白粉,粒度分布均匀性提升,消光效率提高,在化纤中的分散性和流动性显著改善。使用该产品生产的聚酯纤维,其消光效果、白度和力学性能均达到前沿水平,可替代进口产品。

(2) 生产效率大幅提高

设备的智能化和自动化程度显著提升,人工干预减少,生产效率提高。同时,由于设备运行稳定性好,停机维护时间缩短,年产能可达万吨以上,满足大规模工业化生产需求。

(3) 节能降耗成效显著

通过优化热交换系统和采用节能型部件,设备热效率提高15%,单位产品能耗降低10%,实现了经济效益和环境效益的双赢。

(4) 环保性能全面升级

创新的除尘和废气处理技术,使粉尘排放浓度降低,远低于排放要求。噪音控制在85分贝以下,改善了工作环境。同时,设备采用的环保型材料和工艺,符合绿色生产的要求,为企业可持续发展奠定了基础。

龙鑫智能干燥始终坚持以技术创新驱动行业发展,新研制的化纤级钛白粉超高速离心喷雾干燥机,通过对进料系统、雾化系统的革命性创新,以及在产品纯度控制和超细粉末均一性方面的技术突破,全面解决了传统生产工艺中的痛点问题。我们坚信,凭借前沿的技术优势和优良的产品性能,龙鑫干燥将为颜料染料、钛白粉等行业的客户提供更优良的干燥解决方案,助力行业高质量发展,共创美好未来。