精密陶瓷材料干燥机 闭式循环离心喷雾干燥机 构建无氧干燥环境,参数协同控制

- 价格: ¥628000/套

- 发布日期: 2025-07-11

- 更新日期: 2025-12-13

产品详请

| 外型尺寸 |

5x10x12m

|

| 货号 |

BLPG型

|

| 品牌 |

LONGXIN

|

| 用途 |

氮化铝,球形氮化铝粉末,高导热氮化铝基复相陶瓷,高导热氮化铝基复相陶瓷,低氧含量球形氮化铝粉体,高导热氮化铝陶瓷的粉末,氮化铝水基料浆

|

| 型号 |

HLL型

|

| 制造商 |

龙鑫干燥

|

| 是否进口 |

否

|

作为新一代半导体关键材料,氮化铝凭借其高热导率(理论值320 W/m·K)、低热膨胀系数(与硅匹配)、高绝缘性、耐高温及化学稳定性,成为高性能封装基板和散热材料的理想选择。在5G基站建设、新能源汽车产业爆发、功率半导体快速发展的多重驱动下,高导热氮化铝材料的市场需求呈现井喷式增长。数据显示,2023年国内氮化铝市场规模约15.6亿元,预计2025年将突破20亿元,年增速超20%,国际市场预计2025年达15亿美元,我国占比40%。然而,目前日本、美国和德国的企业在国际氮化铝市场中占据主导地位,日本德 山化工垄断国际75%高纯粉体市场,京 瓷等主导高duna基板市场,占据国际60%份额。在此背景下,高导热氮化铝材料的国产替代势在必行,而生产工艺的技术突破则是实现国产替代的关键所在。

氮化铝粉体是制备氮化铝陶瓷的核心原料,其品质直接决定了氮化铝陶瓷基板的性能。氮化铝粉体的纯度、粒度、氧含量及其他杂质含量,对氮化铝陶瓷的成型烧结工艺以及后续成品的热导率、机械强度、绝缘性等性能有着决定性影响。高纯度(≥99.9%)、粒度均匀(平均粒径D50在合适范围内)、氧含量低(<1%)的氮化铝粉体是制备高性能氮化铝陶瓷的基础。然而,在高导热氮化铝的生产过程中,砂磨和干燥工艺存在的问题严重制约了氮化铝粉体品质的提升。

(1) 砂磨工艺是氮化铝粉体细化的重要环节,但传统砂磨设备存在研磨效率低、能耗高、研磨介质磨损严重等问题。研磨效率低导致粉体粒度难以达到理想的细度,且粒度分布不均匀;研磨介质的磨损会引入杂质,增加粉体的氧含量,降低粉体纯度。这些问题直接影响了氮化铝陶瓷的烧结致密化程度和热导率,使得国产氮化铝粉体在纯度和性能上与国际前沿水平存在差距。

(2) 干燥工艺在高导热氮化铝生产中同样面临严峻挑战。传统干燥方法如箱式干燥、滚筒干燥等,存在干燥速度慢、能耗高、干燥不均匀、粉体容易团聚等问题。干燥不均匀会导致粉体局部氧化,增加氧含量;粉体团聚则会影响粉体的分散性和烧结性能,导致氮化铝陶瓷的热导率下降。此外,在处理含有机溶剂的氮化铝料液时,传统干燥方法的溶剂回收率低,不仅造成资源浪费,还增加了生产成本和环境治理压力。

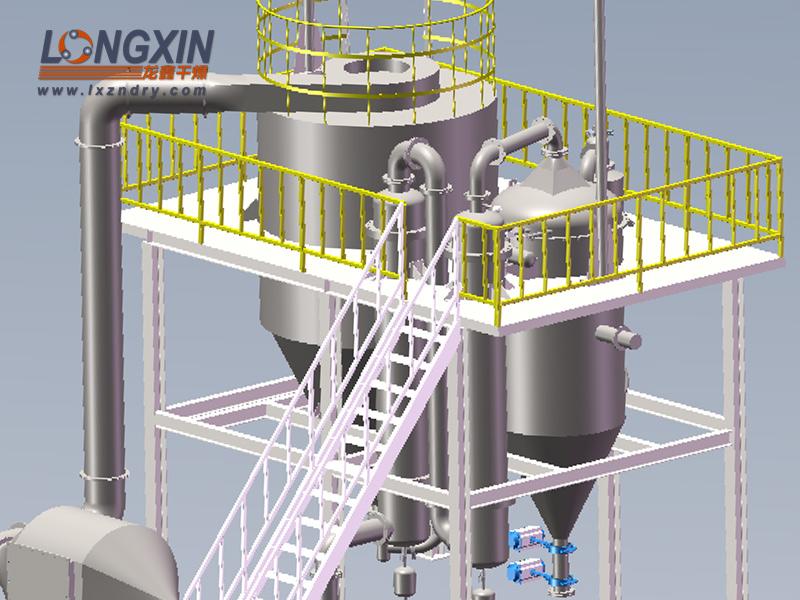

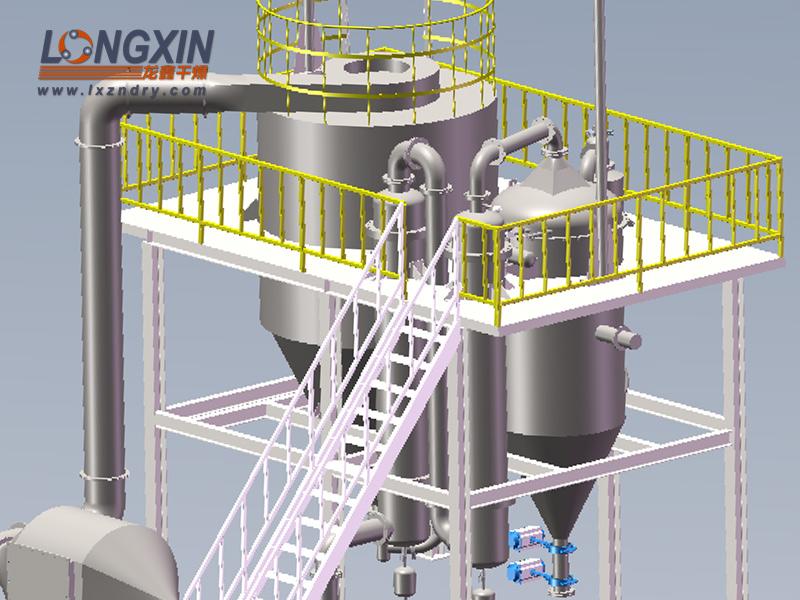

面对高导热氮化铝生产工艺中的技术瓶颈,龙鑫干燥深入研究行业需求,凭借强大的技术研发能力,成功开发出高导热氮化铝闭路循环喷雾干燥机,以多项创新技术突破传统工艺限制,为高导热氮化铝材料的生产提供了前沿的技术解决方案,展现出显著的技术优势。

龙鑫高导热氮化铝闭路循环喷雾干燥机采用全封闭惰性气体循环系统,以氮气作为干燥介质,构建了一个无氧干燥环境。该系统通过在线氧气浓度分析仪实时监测干燥塔内氧浓度,并将其控制在0.5%~3%的安全范围内,一旦氧含量超出设定值,系统会自动补氮,确保氮化铝粉体在干燥过程中不被氧化,有效降低粉体氧含量,提高粉体纯度。同时,系统配备的防爆系统采用四层防爆设计,包括氮气防爆、工控防爆、防爆片防爆和整机防爆,全方位保障生产安全,为高纯度氮化铝粉体的制备提供了安全可靠的生产环境。

在雾化干燥技术方面,龙鑫高导热氮化铝闭路循环喷雾干燥机采用变频离心雾化技术,通过高速离心雾化器(转速10?-2.5×10?r/min变频可调)将料液雾化成粒径均匀的超细液滴。该技术摒弃了传统压力式和气流式雾化的高能耗缺点,利用离心力与空气剪切力的双重作用,实现了料液的精细雾化。基于PLC矢量控制算法,雾化器在启动和停机时转速线性过渡,避免了压力冲击,确保雾化过程稳定,制得的氮化铝粉体粒径小、分散均匀,粒径分布D50均一,为制备高性能氮化铝陶瓷提供了优良的原料。

龙鑫高导热氮化铝闭路循环喷雾干燥机还拥有高效的溶剂回收和热能利用系统。多级分离回收技术的应用,使有机溶剂回收率≥98%,回收溶剂纯度高,可直接回用于生产,大幅降低了生产成本;创新设计的“三段式”氮气加热系统(预热段+主加热段+保温段)配合纳米隔热层,热利用率高,较传统开式系统节能5%以上,实现了高效节能生产。

此外,设备集成的智能控制系统可对干燥过程中的12个关键参数进行多参数协同控制,通过自适应算法实时调整热风流量与雾化速率,确保产品质量的稳定性。15.6英寸工业级触控屏支持配方存储、故障诊断及远程运维功能,操作便捷,生产效率高。