从工业玻璃生产中的基础原料,到核电领域保障反应堆安全运行的关键材料,硼酸完成了一场跨越性的“身份逆袭”。随着能源结构向清洁能源转型,我国核电产业进入规模化发展新阶段,作为核电站水冷反应堆中子屏蔽的核心材料,核电级高纯硼酸的市场需求呈爆发式增长。

核电领域对硼酸纯度要求极高,需达到99.99%以上,且对金属杂质(如钙、铅、铬等)、非金属杂质(如氟、硫酸根等)含量有严苛限制。然而,长期以来,国内硼酸生产受限于传统工艺,产品纯度难以满足核电标准,大量依赖进口。据行业数据显示,我国每年核电级高纯硼酸进口量占总需求量的70%以上,不仅增加了核电运营成本,还存在供应链安全风险。在此背景下,突破高纯硼酸制备及后处理关键技术,实现国产化替代,成为推动我国核电产业高质量发展的重要任务。

硼酸干燥现有设备的工作原理和存在问题

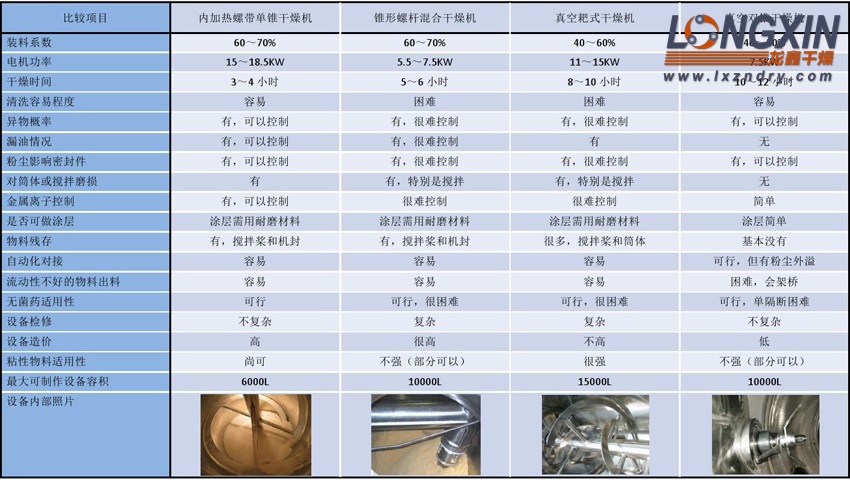

在后处理工艺中,干燥环节直接决定高纯硼酸的水分含量、晶体结构完整性及杂质残留水平,是影响产品质量的核心工序。当前,行业内常用于高纯硼酸干燥的设备主要有振动流化床干燥机、耙式真空干燥机和盘式真空干燥机,但均存在明显技术短板,难以满足核电级产品的严苛要求。

(1) 振动流化床干燥机依靠热风穿过物料层实现干燥,其工作原理是通过振动装置使物料呈流化状态,同时通入热空气与物料充分接触,带走水分。但该设备存在两大关键问题:

① 硼酸在高温环境下易分解产生有毒气体(如三氧化二硼等),不仅污染环境,还会腐蚀设备;

② 大风量尾气携带大量硼酸粉尘,尾气处理难度大、成本高,且无法实现全密闭操作,易导致物料受外界污染,难以保证纯度。

(2) 耙式真空干燥机属于卧式搅拌式热传导干燥设备,主要由筒体、搅拌轴、传动系统和密封装置组成,通过夹套和搅拌轴间接加热物料,在真空环境下使湿分汽化并排出。然而,该设备的卧式结构导致物料易在设备底部沉积,搅拌轴上的耙齿难以将沉积物料充分翻动,造成物料混合不均。Z终产品不仅含湿量波动大,还易出现粘壁结块现象;更严重的是,局部物料因长时间受热过度,会发生分解反应产生有毒物质,破坏产品纯度,无法满足核电级高纯硼酸的质量要求。

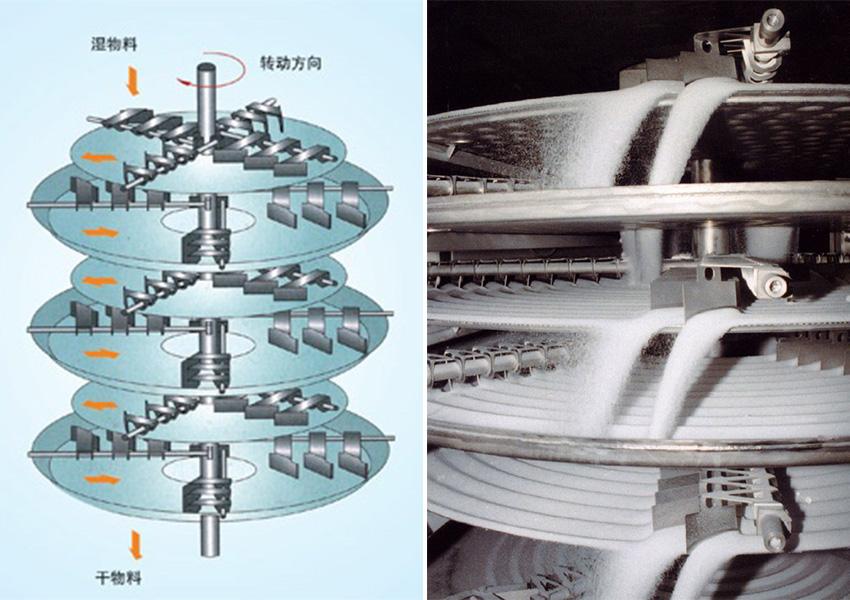

(3) 盘式真空干燥机虽适用于热敏性物料,但结构复杂、运转部件多(一台设备通常包含上百根耙杆、上千把耙刀),设备内部存在大量死角。在高纯硼酸干燥过程中,死角处易残留物料,且清洗难度极大,无法满足高纯材料生产对设备快速清洗、避免交叉污染的要求。此外,盘式干燥机对物料流动性要求高,当硼酸物料含湿量略高时,易出现溢料、结块问题,进一步影响产品质量稳定性。

抢占核能应用新材料装备高点 打造高纯硼酸绿色高效干燥解决方案

面对传统干燥设备的技术瓶颈,江苏龙鑫干燥凭借多年在干燥设备领域的技术积累,精准把握核能应用新材料行业的需求痛点,推出真空单锥干燥机,为高纯硼酸精制提纯后处理工艺打造绿色高效的解决方案。

在硼酸商品化领域,国内产品长期以粉末形态为主,而国际巨头如美国硼砂公司已实现颗粒级、粉末级多形态产品布局,可满足不同场景下的应用需求。产品形态差异的核心原因,在于结晶控制与干燥技术的差距。硼酸的结晶完整性直接影响杂质吸附量,而干燥手段则决定产品的物理特性(如粒度、流动性、溶解性)。龙鑫真空单锥干燥机从工艺控制源头出发,通过优化干燥过程中的传热方式、搅拌结构及操作环境,既保证了硼酸晶体结构的完整性,减少杂质吸附,又能根据需求调控产品形态,提升高纯硼酸的商品化性能。

真空单锥干燥机在高纯硼酸精制提纯后处理工艺中运用的优势

相较于传统设备,龙鑫真空单锥干燥机在高纯硼酸精制提纯后处理工艺中展现出六大核心优势,全方位解决行业痛点:

(1) 效率高、品质好

该设备创新性采用夹套与螺带复合加热方式,夹套提供稳定的基础热量,螺带搅拌器与物料充分接触,强化传热效率,相较于传统耙式干燥机,干燥时间缩短。同时,复合加热方式避免了物料与热源的直接接触,从根本上杜绝热源污染,确保产品纯度符合核电等级要求。

(2) 能耗低、经济性优

设备的锥形筒体固定不动,仅通过螺带搅拌器带动物料运动,相较于需要整体转动的双锥干燥机,驱动能耗降低;且真空环境下物料沸点降低,进一步减少加热能耗,长期运行可降低企业生产成本。

(3) 受热均匀、产品稳定性强

特殊设计的螺带搅拌器与锥体内壁贴合,在转动过程中,既能将物料从底部沿筒壁提升至顶部,又能通过螺带不同点的线速度差异,实现物料的不规则对流、剪切与掺混。高温物料与低温物料充分混合,通过物料间的热量传递达到均匀加热效果,有效避免局部过热导致的物料分解,保证产品含湿量均匀,批次稳定性大幅提升。

(4) 运行平稳、保护晶型完整

与传统设备依赖辅助工具实现物料混合不同,龙鑫真空单锥干燥机仅通过螺带搅拌器的机械运动带动物料循环。物料在提升与下落过程中,不受外力挤压,避免粉体与设备、粉体晶粒之间的无效摩擦——这是传统干燥机导致晶型破坏的主要原因。实验数据表明,采用该设备干燥的高纯硼酸晶体,晶型完整度提高,远高于耙式干燥机,确保产品具备优良的中子屏蔽性能。

(5) CIP自动清洗、满足洁净要求

设备采用全密闭设计,无需打开工艺料仓,即可通过内置的CIP(在线清洗)系统,对设备内部进行高效清洗与灭菌。清洗过程无死角,可快速清除残留物料,避免交叉污染,完全满足高纯硼酸生产对洁净度的严苛要求,同时减少人工清洗的工作量与时间成本。

(6) 穿层设计、实现全流程密闭

设备加工精度高,运转平稳,噪音低时,可与翻袋式离心机的出料口直接对接,实现“固液分离—干燥—混合”的连续化操作。若进一步连接全封闭粉体输送设备,可构建从原料到成品的全密闭生产流程,隔绝外界污染,保障产品纯度,同时减少粉尘排放,符合绿色生产要求。

创"鑫"前行 在挑战中寻找机遇

在核电级高纯硼酸制备技术不断升级的背景下,龙鑫干燥始终以技术创新为核心,针对行业挑战持续优化真空单锥干燥机性能,在挑战中寻找机遇,推动设备向更高效、更精准、更环保的方向发展。

(1) 加热系统方面,龙鑫对设备夹套进行改进,采用分区控温技术,可根据干燥不同阶段的需求,精准调节夹套各区域的温度,避免初始阶段高温导致的物料结块,以及后期低温导致的干燥不透彻,进一步提升干燥效率与产品质量。

(2) 搅拌系统优化上,针对高纯硼酸不同的物料特性(如滤饼状、浆状、粉末状),龙鑫开发出可更换的螺带搅拌器——对于高粘度滤饼物料,采用带刮刀的螺带结构,有效防止粘壁;对于低粘度浆状物料,采用镂空螺带设计,提升物料流动性。定制化的搅拌解决方案,满足不同工艺阶段的干燥需求。

(3) 智能化控制方面,设备配备PLC控制系统,可实时监控干燥过程中的温度、真空度、搅拌转速等关键参数,并通过人机交互界面实现参数设定与数据记录。系统支持远程监控与故障诊断,方便企业实现生产过程的数字化管理,提升生产效率与产品质量的可控性。

装备创新赋能核能新材料,龙鑫助力“硼酸逆袭”

从工业玻璃原料到核电新贵,硼酸的“逆袭之路”,既是我国核电产业快速发展的缩影,也是高duan装备制造技术突破的见证。江苏龙鑫干燥凭借真空单锥干燥机的技术创新,为高纯硼酸精制提纯后处理工艺提供了绿色高效的解决方案,不仅打破了国外设备在核电级干燥装备领域的垄断,更推动了我国高纯硼酸国产化进程。

未来,随着核电产业向第三代、第四代技术升级,对高纯硼酸的质量要求将进一步提高,也将为干燥装备行业带来新的挑战与机遇。龙鑫干燥将继续以“创‘鑫’前行”的理念,深耕技术研发,优化产品性能,为核能应用新材料行业提供更优良的装备与服务,助力我国核电产业高质量发展,为实现“双碳”目标贡献力量。