近年来,随着液晶显示器产业不断壮大,高性能液晶抛光粉得到了快速发展。稀土抛光材料已经广泛应用于光学玻璃、液晶玻璃基板以及触摸屏玻璃盖板的抛光。在消费电子、光学仪器、新能源等产业的持续推动下,市场对稀土抛光粉的需求呈现爆发式增长,同时对产品品质的要求也日益严苛。从手机屏幕的高清显示到光学镜头的精准成像,再到新能源电池组件的精密加工,都需要粒度均匀、分散性好、抛光精度高的稀土抛光粉作为支撑。

当前,稀土抛光粉行业正朝着“超细化、高纯度、窄分布、低缺陷”的方向发展。下游应用领域对抛光表面的平整度、光洁度要求不断提升,传统抛光粉因颗粒团聚、粒度不均等问题导致的划伤、抛光效率低等弊端逐渐凸显,无法满足高duan制造的需求。在此背景下,具备核心技术创新的生产装备和工艺,成为稀土抛光粉企业突破品质瓶颈、提升市场竞争力的关键。龙鑫智能凭借在研磨装备与干燥技术领域的多年深耕,推出“微纳米研磨机+高温喷雾干燥塔”一体化产线,为稀土抛光粉行业带来了品质升级的全新解决方案。

传统工艺痛点凸显,行业升级需求迫切

长期以来,传统沉淀法是制备氧化铈抛光粉的主流工艺,其基本步骤为沉淀反应、离心干燥、煅烧和粉碎筛分。该工艺虽具备流程简单、成本较低的特点,但在实际生产中存在诸多难以解决的技术痛点,严重制约了产品品质的提升。

传统工艺突出的问题是研磨、干燥和煅烧阶段造成的颗粒团聚。在煅烧过程中,粉体颗粒易形成硬团聚,这些大的硬团聚颗粒难以被一般的机械粉碎方法细化。而在抛光过程中,这些未被完全打散的硬团聚颗粒会导致工件表面受力不均,极易形成严重划痕,大幅降低产品良率。同时,传统工艺中采用的干法球磨技术,难以达到高能湿法球磨的超细化水平,无法有效去除硬团聚大颗粒,导致抛光粉粒度分布宽、均匀性差,直接影响抛光效果的稳定性。

在固液分离环节,传统工艺多采用离心分离法处理高能球磨后的超细颗粒浆料。在离心处理前期,超细颗粒因粒径过小容易跑料,造成原料浪费;随着分离过程推进,超细颗粒会在滤布上形成密实的粒子层,降低离心效率,延长生产周期。此外,部分企业为提升产品分散性,会对滤饼采用有机溶剂洗涤进行无极化处理后再干燥,这不仅进一步加剧了离心分离的难度,还会造成环境污染,不符合绿色生产的行业趋势。

这些技术痛点导致传统工艺生产的稀土抛光粉存在颗粒团聚严重、粒度分布不均、抛光划痕率高、产品稳定性差等问题,无法满足高duan光学玻璃、液晶基板等领域的精密抛光需求。行业迫切需要一种能够突破传统工艺局限,实现颗粒可控分散、提升产品品质稳定性的新型生产方案。

新工艺革新突破,重构稀土抛光粉生产逻辑

针对传统工艺的诸多弊端,龙鑫智能结合稀土抛光粉的材料特性与生产需求,优化整合了一套高效、精准的稀土抛光粉生产新工艺,通过“沉淀-氟化-煅烧-气流粉碎-球磨-喷雾干燥”六大核心环节,实现了从原料到成品的全流程品质管控。

(1) 沉淀工序:在精准温的控环境下,向镧铈盐混合溶液中加入沉淀剂,控制体系pH数值,充分反应后得到碳酸镧铈混合物。该环节通过严格控制反应温度和pH值,为后续产品的粒度均匀性奠定基础。

(2) 氟化处理:将氢氟酸按碳酸镧铈混合物总质量的比例加入其中,进行氟化反应并脱水,Z终获得氟碳酸镧铈滤饼。氟化处理能够优化抛光粉的化学活性,提升其抛光效率与使用寿命。

(3) 锻烧环节:将氟碳酸镧铈滤饼置于800–1000℃的高温环境下焙烧,形成氟氧化镧铈产物。稳定产物中氟的质量分数,具备优异的机械研磨性能与化学抛光活性。

(4) 气流粉碎:对锻烧后的氟氧化镧铈产物进行一次整形,得到颗粒平均粒度的初级抛光粉,为后续精细化处理提供均匀的原料基础。

(5) 关键的研磨二次整形工序,将一次整形后的抛光粉配制成浆料,通过高能湿法研磨技术湿磨,得到颗粒平均粒度的高精度浆料。这一环节有效打散了颗粒团聚,实现了粒度的精准控制。

(6) 喷雾干燥处理,将二次整形后的浆料送入高温喷雾干燥塔,在350~400℃的温度下完成干燥及颗粒硬度固化,Z终获得粒度均匀、分散性好、硬度稳定的稀土抛光粉成品。

这套新工艺的核心优势在于将精准的化学合成与前沿的物理加工技术相结合,尤其是通过龙鑫智能“微纳米研磨机+高温喷雾干燥塔”的装备赋能,从根本上解决了传统工艺中颗粒团聚、粒度不均等核心痛点,实现了稀土抛光粉品质的跨越式提升。

装备硬核赋能,铸就“鑫”质生产力

龙鑫智能“微纳米研磨机+高温喷雾干燥塔”一体化产线,是新工艺落地的核心支撑。两款装备凭借自主创新的技术优势,分别在超细化研磨与高效干燥环节实现突破,共同构建起稀土抛光粉生产的“品质护城河”。

微纳米研磨机:超细化处理,实现颗粒可控分散

龙鑫智能微纳米研磨机专为稀土抛光粉的超细化处理设计,采用高能湿法球磨技术,解决了传统干法球磨无法去除硬团聚大颗粒的难题。该设备以“模块化研磨组件+新型过流筛网分离”为核心设计理念,打破了传统研磨设备“研磨-分离”一体化的结构局限,实现了高效研磨与精准分离的独立优化。

(1) 设备核心工作原理具创新性

物料进入研磨腔后,通过“涡轮棒销复合结构”形成“周向涡流+径向冲击”的三维运动轨迹。涡轮组件带动0.3-0.5mm氧化锆珠(圆度≥95%)形成高速周向环流,同时棒销的径向凸起产生高频冲击,使物料颗粒在“剪切、碰撞、挤压”三重作用下被逐级细化。这种复合研磨机制确保了颗粒受到均匀的研磨力,有效打散硬团聚体。

(2) 在关键结构设计优化

研磨腔采用耐磨导热性优异的碳化硅材料(硬度HV1800+),使用寿命是传统不锈钢研磨腔的几倍以上,同时能快速导出研磨产生的热量,控制腔体温升,避免物料因高温发生性质变化。棒销采用碳化钨材质(硬度HRC90),表面经特殊涂层处理,在高转速下可产生均匀的能量密度分布,避免局部过度研磨导致的颗粒团聚。

针对稀土抛光粉的研磨需求,该设备可通过精准控制研磨时间实现颗粒的可控分散。经实际应用验证,对沉淀法烧结后的氧化铈进行处理后,获得的颗粒一次粒子直径超细均一,呈类球形,去除了硬团聚大颗粒。同时,设备配备智能控制系统,集成PLC模块与温度压力传感器,可实时采集多项工艺参数,通过算法模型自动调整转速、流量等参数,确保每一批次产品的粒度一致性。

此外,设备支持多溶剂兼容,可适配水性、油性等多种体系物料,研磨腔材料还可根据需求更换为聚氨酯、氮化硅等,满足稀土抛光粉生产的化学兼容性要求。其分离系统采用离心分离无网设计,不仅解决了传统筛网易堵塞的问题,使设备连续运行时间延长,还避免了金属筛网与物料接触造成的污染,确保产品金属杂质含量极低,满足高duan应用领域的纯度要求。

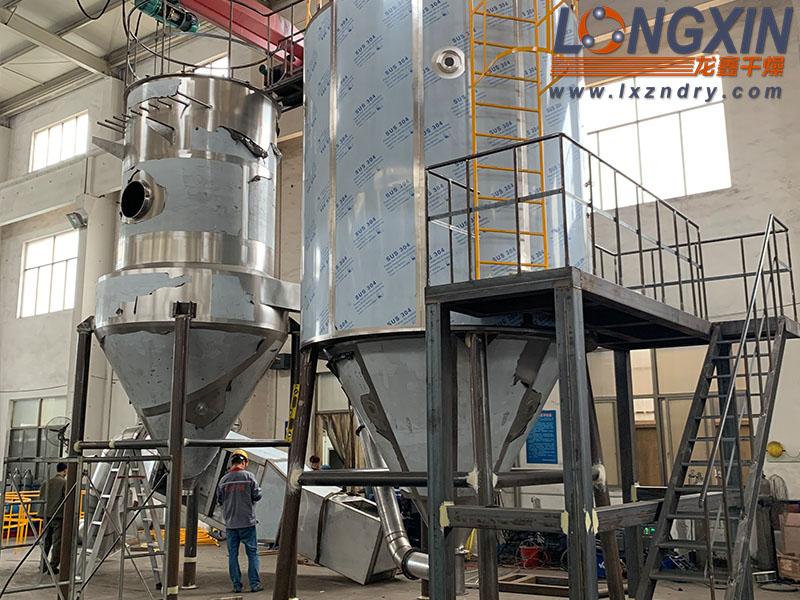

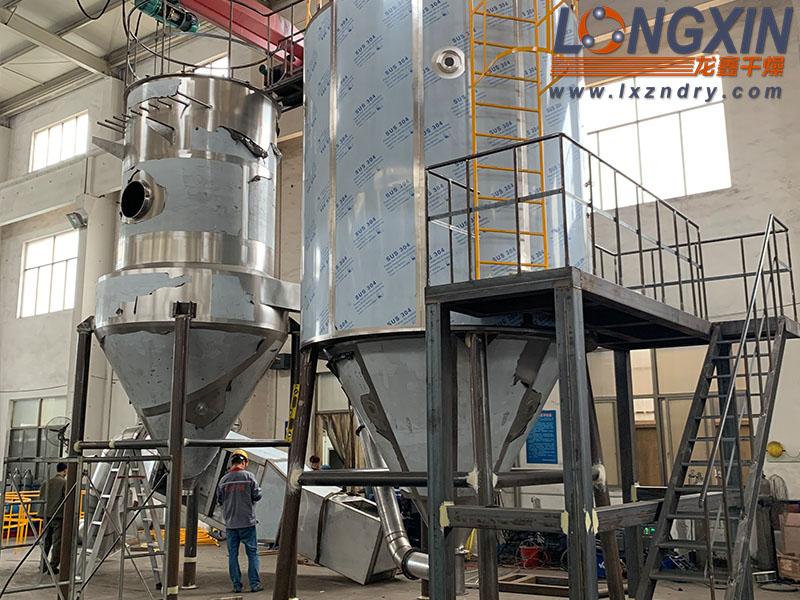

高温喷雾干燥塔:高效干燥,抑制二次团聚

高温喷雾干燥塔是保障稀土抛光粉分散性与稳定性的关键装备,龙鑫智能通过四大核心技术创新,有效解决了超细颗粒浆料干燥过程中易发生二次团聚的行业痛点。

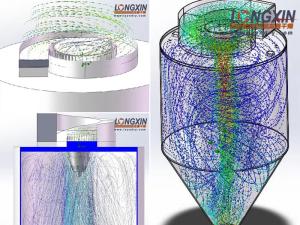

(1) 热风分配系统采用CFD流体力学仿真优化设计。通过精准模拟热风流动轨迹,实现热风在塔内的均匀分布,确保雾化后的料液滴与热风充分接触,避免局部温度过高或干燥不均导致的颗粒团聚,同时大幅提升干燥效率。

(2) 配备全栈自研超高速离心雾化器。该雾化器采用高强度耐磨材料制造,雾化盘转速可达数万转每分钟,能将超细颗粒浆料雾化为极小的液滴,增大料液与热风的接触面积,使水分在短时间内迅速蒸发,实现瞬时干燥。这种快速干燥方式有效避免了颗粒在干燥过程中因表面张力作用形成的团聚,保障了产品的分散性。

(3) 采用全新油冷、风冷复合冷却系统,并配合实时智能监控。通过温度、压力、转速等多维度参数的实时采集与反馈调节,确保雾化器在350~400℃的高温工况中始终保持稳定运行,避免因设备过热导致的性能波动,保障干燥过程的一致性。

(4) 新型离线清灰布袋除尘器采用CFD优化设计。配备耐高温布袋与冷风保护系统,不仅能有效拦截超细抛光粉颗粒,确保产品回收率超标,还能适应高温干燥环境的严苛要求,延长设备使用寿命,同时避免粉尘泄漏造成的环境污染,符合绿色生产要求。

通过这套高效干燥系统,稀土抛光粉浆料在干燥后保持了良好的分散性,结晶形态完整,粒度分布窄,产品质量易控制,抛光粉的耐磨性与抛光精度得到提升。

“鑫”质生产力加持,品质稳定再攀高峰

龙鑫智能“微纳米研磨机+高温喷雾干燥塔”一体化产线,通过高能湿法球磨与高温喷雾干燥联用技术,对传统沉淀法稀土抛光粉后处理工艺进行了全方位改进,真正实现了生产过程中颗粒的可控分散,为行业树立了品质新标。

在产品性能层面,经该产线生产的稀土抛光粉呈现出三大核心优势。

(1) 粒度分布均匀,稳定控制,无大颗粒杂质,解决了传统产品因粒度不均导致的抛光划痕问题;

(2) 分散性优异,呈类球形,在抛光浆料中能保持良好的悬浮稳定性,避免了颗粒沉降导致的抛光效率下降与表面质量不均;

(3) 抛光性能好 ,氟氧化镧铈的核心成分搭配均匀的颗粒形态,使抛光粉兼具强劲的机械磨削力与优异的化学活性,抛光效率较传统产品提升30%以上,且能实现表面粗糙度更低的抛光效果。

在生产效率与环保层面,该产线同样表现突出。

(1) 微纳米研磨机的连续运行时间可延长,较传统设备提升好几倍,大幅减少了停机维护时间;

(2) 高温喷雾干燥塔的瞬时干燥技术与高效收尘系统,使生产效率提升,产品回收率超标,原料浪费极少。

(3) 同时,产线采用密闭式设计,避免了溶剂挥发与粉尘污染,离心分离替代了传统有机溶剂洗涤工艺,实现了绿色环保生产,符合“双碳”目标与行业可持续发展趋势。

技术领未来,赋能稀土产业高质量发展

作为国内智能粉体装备领域的前沿企业,龙鑫智能始终以“解决行业痛点、赋能客户生产”为核心目标,“微纳米研磨机+高温喷雾干燥塔”一体化产线的推出,是公司多年技术沉淀与创新实践的集中体现。该产线不仅重构了稀土抛光粉的生产工艺,更以“鑫”质生产力为稀土行业的高质量发展注入了强劲动力。

当前,我国稀土产业正处于从“规模扩张”向“品质提升”的转型关键期,高duan稀土功能材料的国产化替代需求迫切。龙鑫智能凭借在研磨与干燥装备领域的核心技术优势,打破了传统工艺的技术壁垒,为稀土抛光粉企业提供了一套“高效、精准、环保、稳定”的生产解决方案,帮助企业提升产品竞争力,抢占高duan市场份额。

未来,龙鑫智能将持续深耕新材料装备领域,通过材料创新、算法优化、产线集成的深度融合,不断迭代升级“微纳米研磨机+高温喷雾干燥塔”产线性能。同时,公司将聚焦稀土抛光粉行业的个性化需求,推出更多定制化装备与工艺方案,助力企业突破“颗粒度瓶颈”,实现产品性能的跨越式提升。

在“双碳”目标与新材料产业快速发展的时代背景下,龙鑫智能将始终坚持“技术先行、品质为本”的理念,以硬核科技赋能稀土产业升级,推动Z国智造在高duan材料领域的深度渗透。选择龙鑫智能,就是选择稳定、高效、智能的生产解决方案,与行业伙伴共同开启稀土抛光粉“高品质、高附加值”的新篇章,为新能源、电子信息、光学制造等产业贡献龙鑫力量!