超高分子量聚乙烯(UHMWPE)是分子量在150万-600万之间的线性特种材料,其独特的分子结构赋予了优良的综合性能:耐磨性居所有工程塑料之shou,是普通聚乙烯的数倍;耐冲击性优异,即使在-196℃的低温环境下仍能保持良好的冲击强度;自润滑性突出,摩擦系数低,无需额外润滑;化学稳定性强,耐腐蚀性优异,不易被化学物质侵蚀;同时具备良好的生物相容性与轻量化特性,密度仅为0.935g/cm3,远低于其他工程塑料。

这些优势使其在多个关键领域不可或缺:

(1) 在新能源领域,作为锂电池湿法隔膜的核心原料,2023年国内需求占比达40%,随着新能源汽车与储能产业的发展,需求持续高速增长;

(2) 在机器人领域,其高强度、轻量化特性使其成为人形机器人腱绳、骨架的理想材料,有望伴随产业量产迎来爆发式需求;

(3) 在国防军gong领域,用于制造防弹衣、头盔等装备,是提升装备性能的关键材料;

(4) 在医疗领域,凭借生物相容性与耐磨性,广泛应用于人工关节、齿科材料等。

当前,在锂电池、人形机器人、国防军gong等下游产业的强劲拉动下,超高分子量聚乙烯(UHMWPE)产业正迎来从未有过的投产热潮。国内多家企业纷纷加码布局,诚zhi股份4万吨/年项目顺利中交、zhong国化学5万吨/年项目环保设施突破、璞烯jin14万吨/年项目正式投产,截至目前,国内UHMWPE在产产能合计达58.92万吨/年,拟、在建产能约79.56万吨,产业规模持续扩大。

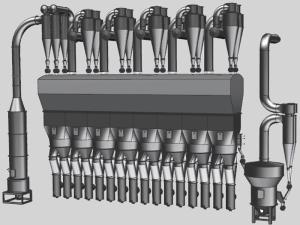

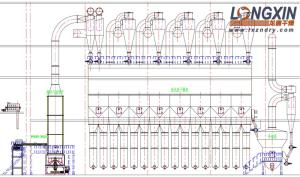

作为国家战略新兴产业的关键基础材料,UHMWPE的生产工艺水平直接决定了下游高duan产品的竞争力,而干燥环节作为生产流程的核心工序,其技术可靠性、安全性与效率成为制约企业产能释放与品质提升的关键因素。传统干燥工艺存在的安全隐患、高能耗、低品质等问题,已无法满足行业发展需求。江苏龙鑫干燥凭借深厚的技术积淀与创新能力,研发的闭式循环沸腾干燥机,成功破解UPE产能激增难题,成为超高分子量聚乙烯行业企业干燥装备的选择。

当前国内UHMWPE生产企业普遍采用的传统开路流化床干燥工艺,以热空气为干燥介质,虽结构简单,但存在诸多难以克服的弊端。常规干燥工艺将湿物料加入流化床干燥器后,通过循环热气流化干燥,热气夹带的细粒料经旋风分离器分离后返回干燥器,Z终随物料进入气流输送工段。这种工艺的核心问题集中在三个方面:

(1) 安全风险

UHMWPE粉料属于易燃易爆物质,开路工艺中粉料与热空气充分接触,一旦达到爆炸极限,极易引发燃烧爆炸事故,给企业造成巨大的人员与财产损失,成为制约产能扩张的“紧箍咒”;

(2) 高昂的能耗成本

热风型干燥模式下,大量热能随废气直接排放,热效率仅为50%左右,较国际先进水平差距明显,高能耗导致企业生产成本居高不下,在市场竞争中处于劣势;

(3) 产品品质短板

开路系统中物料易受空气中氧气、水分、杂质影响,出现氧化变质、纯度下降、色泽不均等问题,无法满足锂电池隔膜、医疗材料等高duan领域对产品纯度与稳定性的严苛要求;

(4) 环保合规压力

废气排放中夹带的粉尘与挥发性有机物,不符合当前“双碳”目标与环保法规要求,企业面临减排改造与处罚风险。

龙鑫闭式循环沸腾干燥机的核心创新在于构建了密闭式氮气循环干燥系统,其工艺流程科学严谨、高效协同:UHMWPE湿物料从进料端加入设备后,在惰性介质氮气的流化加热作用下,湿份快速汽化实现干燥。系统循环的120℃热氮气经主机箱体均风板均匀分布,与物料充分接触后携带挥发份从上箱体排出(出口温度约80℃);携带粉尘的湿氮气首先经主机内置布袋除尘器进行高效过滤,粉尘收集率高,有效保护后续设备并回收物料;过滤后的氮气进入洗涤塔,与循环洗涤水充分接触,实现降温除湿与杂质去除,洗涤塔采用闭路循环系统,洗涤水经冷却器冷却后循环使用,回收的物料通过溢流装置进入分离罐,实现物料零损失;从洗涤塔排出的氮气经第yi水分离器脱出游离水分后,进入冷凝器进行深度降温除湿,确保氮气湿度满足循环要求;经冷凝器处理后的氮气再通过第2水分离器,变为5℃的饱和氮气,随后经鼓风机加压、氮气加热器加热至100℃,重新进入干燥机参与循环。整个流程形成密闭循环,氮气利用率高,能量损失降至Z低。

与传统工艺相比,龙鑫闭式循环沸腾干燥机具备四大核心技术优势:

(1) 安全的生产保障

全封闭循环设计使UHMWPE粉料始终处于氮气惰性环境中,隔绝空气与氧气,从根源上杜绝粉尘爆炸风险,为企业大规模连续生产提供安全屏障;同时,设备配备压力检测装置、氧气在线检测仪器等安全组件,当系统压力超标时自动排空降压,当含氧量超标时自动充氮补压,形成双重安全防护。

(2) 优良的节能效率

创新集成余热回收系统,将洗涤塔、冷凝器的余热回收用于氮气预热,结合氮气循环利用设计,较传统开路工艺节能,大幅降低企业能耗成本;同时,湿法洗涤冷却工艺避免了传统干燥设备的热损失,进一步提升能源利用率。

(3) 优良的产品品质

密闭环境杜绝了物料与氧气、水分、杂质的接触,有效防止物料氧化变质,产品纯度提升,外观色泽均匀一致,终含湿量均匀性误差小,完全满足锂电池隔膜、医疗材料、高duan纤维等领域的严苛要求;同时,物料回收系统确保无物料浪费,提升原料利用率。

(4) 好的经济与环保效益

氮气循环利用、余热回收等设计使操作费用大幅降低,企业单位产品干燥成本下降;全封闭系统实现零废气、零废水排放,粉尘与物料零流失,完全符合当前环保法规与“双碳”目标,帮助企业实现绿色生产。

为进一步适配UHMWPE产业的规模化生产与工艺升级需求,龙鑫闭式循环沸腾干燥机在技术上实现了多重迭代创新:

(1) 智能化控制系统升级

采用PLC-触摸屏操作模式,具备工艺参数自动调节、故障自动诊断、远程监控等功能,可实时监测温度、压力、湿度、含氧量等关键参数,根据物料特性与生产需求自动优化运行模式,减少人工干预,提升操作稳定性与生产效率;同时,系统具备严格的互锁功能,避免人为误操作引发安全问题。

(2) 高效清灰与物料流化技术

创新采用脉冲布袋清灰技术,实现离线连续清灰,清灰效果远优于传统工艺,避免物料死床现象;内置搅拌结构有效防止物料团聚、桥架,确保物料流化均匀,提升干燥效率与产品一致性;配置上抽式硬骨架布袋,无需人员钻入筒体即可拆洗,改善操作环境,降低维护成本。

(3) 设备结构优化设计

采用密闭圆弧结构,无卫生死角,清洗方便迅速,符合GMP规范与食品、医药等行业的洁净要求;主机底部设置排污装置,可快速排尽清洗积水,提升设备维护效率;设备整体密封性好,采用负压操作,进一步保障生产安全与环境洁净。

(4) 定制化适配能力

可根据不同企业的产能规模、物料特性、工艺要求,提供定制化设计与解决方案,适配从万吨级到十万吨级的不同产能需求,同时支持与气力输送系统对接,实现无人操控的全自动连续作业,满足企业规模化生产需求。

在新能源与机器人产业双轮驱动下,超高分子量聚乙烯产业正迎来国产化替代与产能扩张的黄金时期,干燥工艺的技术升级成为企业核心竞争力的关键。龙鑫闭式循环沸腾干燥机以其安全、高效、优良、环保的技术优势,不仅破解了传统干燥工艺的诸多痛点,更助力企业突破产能扩张的技术瓶颈,为超高分子量聚乙烯粉体、树脂、线性聚乙烯及高分子聚合物行业提供了全方位的干燥解决方案。

未来,江苏龙鑫干燥将持续聚焦行业需求,加大研发投入,不断优化产品性能,推出更智能、更高效、更节能的干燥装备,为我国超高分子量聚乙烯产业的高质量发展赋能,推动行业向高duan化、规模化、绿色化方向迈进,推动行业向高duan化、规模化、绿色化方向迈进,与行业客户携手共创产业新价值。