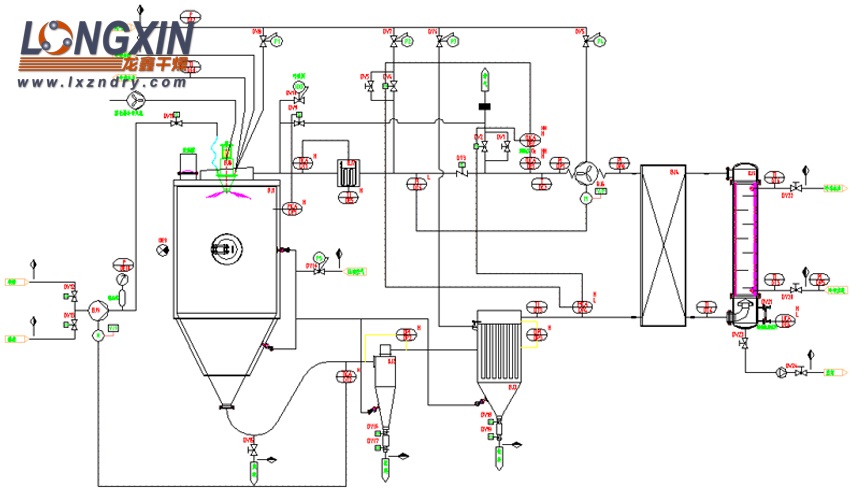

喷雾干燥工艺是在干燥室内把液状原料变成细微的雾状液珠并使之与热空气接触而干燥。雾化可通过旋转雾化器或喷嘴雾化器进行。雾状液珠的蒸干可根据需要调节温度和气流条件。干燥的粉粒产品将连续地从干燥室中输出。操作条件与干燥设备的设计可根据产品所需的干燥特性和粉粒的规格选择。

在高性能材料制造领域,闭式循环喷雾干燥机因能解决有机溶剂回收、物料抗氧化等难题,成为不可或缺的关键装备。

江苏龙鑫凭借深厚的技术积淀,针对该设备的智能控制与安全系统进行全面升级,通过“精准控制、主动安全、智能运维”三大技术模块的深度融合,为精密陶瓷、催化剂、新能源材料等行业提供更可靠的干燥解决方案。

智能控制升级:多参数协同,打造工艺控制全数字化

龙鑫干燥全新开发的智能控制系统,集成12项关键参数的闭环控制与自适应调节,实现干燥过程的全数字化管理。

(1) 温度场精准建模

通过分布于干燥塔进风口、雾化区、出风口的6组温度传感器,实时构建三维温度场模型,配合热风流量动态调节算法,将进风温度波动、出风温度波动精准控制。某催化剂生产企业应用后,产品活性成分保留率提升,显著优于行业平均水平。

(2) 溶剂回收智能优化

基于在线湿度检测与溶剂浓度分析,系统自动调整冷凝器冷冻水流量与冷凝时间,实现有机溶剂回收率≥95%。以乙醇溶剂为例,回收后的溶剂纯度高上,可直接回用于生产工序,年溶剂采购成本降低。

(3) 智能配方管理

支持工艺配方存储与快速调用,兼容不同物料的干燥曲线(如溶液、乳液、悬浮液),操作人员可通过15.6英寸防爆触控屏一键切换生产模式,配方切换时间短,大幅提升多品种小批量生产的灵活性。

压力安全保护:多级防护,构建动态安全屏障

针对闭式系统内的压力失控风险,龙鑫干燥设计“监测-预警-泄放”三级保护机制,确保J端工况下的系统安全。

(1) 全时压力监测与联锁

采用高精度压力传感器实时监测干燥塔压力,正常运行时控制在±100Pa微正压状态;当压力超过3000Pa时,气动泄压阀自动开启,将压力恢复至安全区间。配合PLC系统的压力-流量联动控制,避免泄压过程对干燥工艺的干扰,确保系统工作的稳定性。

(2) 防爆片与安全阀双重保护

塔顶安装爆破压力0.05MPa的防爆片,与3000Pa泄压安全阀形成“高低压分级泄放”组合:前者应对突发超压事故,后者处理正常运行中的压力波动,双重防护将设备损坏风险降低90%以上。该设计通过ATEX防爆认证,适用于IIBT4类爆炸性环境。

(3) 氮气循环与氧含量控制

系统采用全密闭氮气循环,开机前自动启动“快速赶氧”程序:通过脉冲式氮气吹扫(流量400m3/h)与高负压辅助置换,30分钟内将氧含量降至0.5%以下,较传统方案效率提升50%<。运行中通过氧分析仪(精度±0.1%)实时监控,氧含量>3%时自动补氮,确保全流程氧浓度安全可控。

安全感应防护:全维度监测,实现风险“早发现、快响应”

龙鑫干燥部署的安全感应系统,通过多类型传感器与智能算法的融合,构建全方位风险监测网络。

(1) 火花探测与熄灭系统

在热风管道入口安装紫外/红外双波段火花探测器,可识别0.1mm3以上的火花颗粒,响应时间短。一旦检测到火花,系统立即切断加热电源,启动管道内氮气吹扫(流量300m3/min),1秒内消除火源,从源头杜绝燃爆风险。

(2) 设备状态智能诊断

实时监测雾化器轴承温度、振动幅值、电机电流等参数,通过机器学习算法预测设备故障,将雾化器平均故障间隔时间大幅提升。

(3) 安全联锁

采用西门子故障安全型PLC,构建“三取二”冗余逻辑:当氧含量、压力、温度三项关键参数中任意两项超标时,自动触发紧急停机程序,确保在0.5秒内切断所有动力源并启动排空,安全完整性等级达到行业前沿水平。

行业应用案例:从实验室到万吨级生产线的可靠验证

某新能源材料大型企业采用龙鑫闭式循环喷雾干燥机后,实现多项关键指标突破:

(1) 安全性能:连续运行无安全事故,氧含量超标报警响应时间<2秒;

(2) 产品质量:正极材料粒径分布均一,压实密度提升;

(3) 生产效率:溶剂回收率从85%提升至95%,节约成本,设备综合利用率提升。

以技术创新驱动产业升级,龙鑫开启智能干燥新征程

龙鑫干燥此次推出的闭式循环喷雾干燥机技术升级方案,不仅解决了高性能材料干燥中的安全性与稳定性难题,更通过智能控制与安全系统的深度融合,为行业树立了“高效、安全、智能”的新标。未来,公司将继续加大在人工智能、物联网等领域的研发投入,推动干燥设备从“自动化”向“智能化”跨越,助力制造业实现绿色化、高duan化转型。