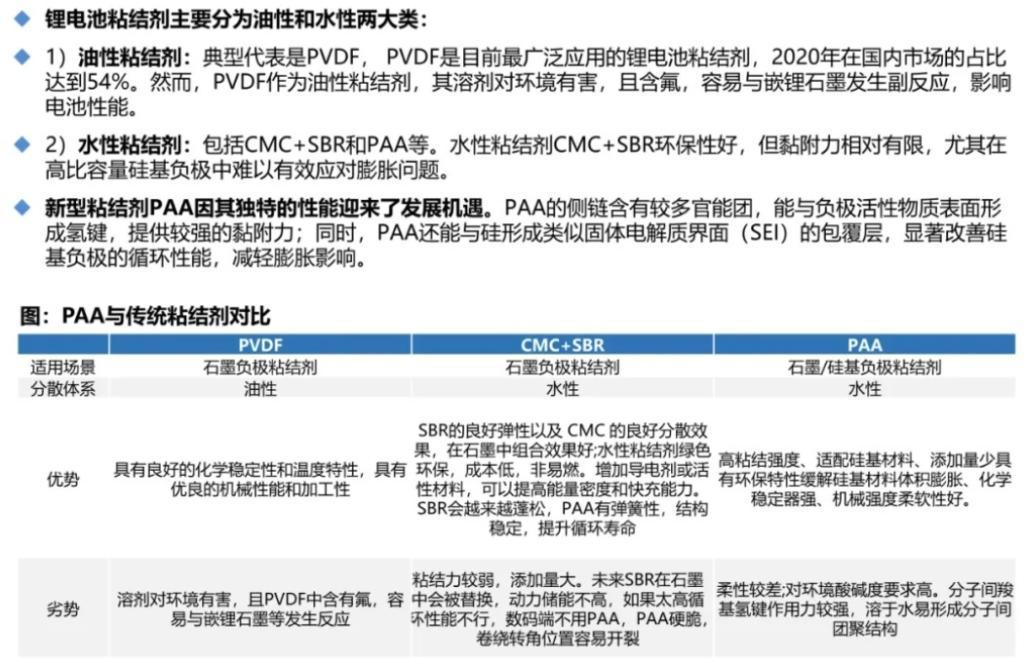

随着新能源汽车市场对“充电10分钟续航400公里”的技术追求,5C/6C高倍率电池加速落地。6C电池实现10.5分钟10%-80%充电效率,理想汽车5C电池支持12分钟补能500公里,这类技术突破倒逼负极材料体系向“硅基化、高比容”升级。硅基负极在嵌锂过程中会产生300%-400%的体积膨胀,传统CMC+SBR粘结剂已无法满足结构稳定性需求,而聚丙烯酸(PAA)凭借高羧基含量带来的强氢键作用,成为硅基负极粘结剂的核心选择。

据行业预测,2025年PAA粘结剂市场规模将达50-67亿元,年均增长率超10 O%。但当前PAA干粉生产面临三大行业瓶颈:一是高粘度浆料雾化难,传统压力式喷雾易堵塞;二是热敏性导致分子链在干燥过程中断裂,影响SEI膜形成能力;三是超细粉团聚严重,粒径分布不均导致电极浆料分散性差。龙鑫干燥基于PVDF粘结剂干燥技术积累,针对性开发PAA干粉专用气流式喷雾干燥机,实现从“液体浆料”到“微米级干粉”的工艺革新。

PAA粘结剂的性能优势与生产工艺挑战

PAA粘结剂的核心竞争力源于其分子结构特性:高密度羧基(-COOH)可与硅表面Si-OH形成共价键,在电极中构建“弹性缓冲网络”,使硅基负极在多次循环后容量保持率超出预期;水溶性体系避免NMP溶剂污染,较PVDF工艺能耗降低;热膨胀系数仅为PVDF的1/3,可显著降低电池热失控风险。然而,PAA干粉生产存在三大技术难点:

(1) 高粘度雾化难题:PAA水溶液粘度随分子量升高呈指数增长,传统离心雾化器易因“粘壁-结块”中断生产;

(2) 粒径均匀性控制:PAA干粉粒径需控制在区间内,粒径波动超过会导致电极涂布厚度不均,影响电池内阻一致性;

(3) 纯度与活性保留:高温干燥会引发羧基聚合,导致粘结强度下降,而低温干燥又面临溶剂残留超标的风险。

龙鑫PAA干粉专用设备:三级技术突破实现工艺闭环

龙鑫干燥技术团队通过“雾化-干燥-收集”全流程优化,开发出适配PAA特性的气流式喷雾干燥系统:

(1) 进料与雾化系统:破解高粘度分散难题

采用三通道钛合金雾化喷嘴,通过高速压缩空气与浆料的剪切作用,将浆料雾化成μm初始雾滴,较传统二流体喷嘴雾化效率提升;

集成多级动态剪切搅拌装置,配合精密过滤系统,解决PAA浆料“凝胶化”堵塞问题,实现长时间连续稳定进料;

雾化压力与进料流量联动控制,通过PLC预设多组工艺配方,可根据不同分子量PAA自动调节参数,确保粒径分布RSD小。

(2) 干燥塔体:梯度温控保障分子结构稳定

采用三段式温度曲线(预热段、恒速段、降速段),通过PID智能温控模块实现精度控制,避免羧基热分解;

塔内壁精密抛光,核心位置喷涂纳米PTFE超疏水涂层,配合塔顶自动振打装置,将粘壁率较传统设备下降,减少杂质引入风险;

内置螺旋导流板优化热风流场,使雾滴与热风接触时间延长,热交换效率高,干燥时间缩短。

(3) 收集与纯化系统:实现高纯度控制

三级过滤体系(旋风分离器+PTFE覆膜布袋+静电吸附)确保干粉回收率提升,杂质含量减少,满足动力锂电对粘结剂的高纯要求;

配套NMP溶剂冷凝回收装置,回收率超标,既降低生产成本,又符合排放要求;

在线粒度监测仪实时反馈D50/D90值,通过AI算法自动调整干燥参数,确保每批次干粉粒径偏差小。

技术创新:从设备供应商到工艺解决方案商的进化

龙鑫干燥PAA干粉设备的技术突破,正在重塑粘结剂生产的行业标准:

(1) 性能维度:干粉D50,球形度高,用于硅基负极时可使电池内阻降低,快充时温升减少;

(2) 效率维度:单套设备投资回收期低,较传统方案缩短,且支持连续运行;

(3) 环保维度:能耗指标达标,废气经RTO处理后排放要求降低。

当前,龙鑫干燥正与院校等机构合作开发PAA-PVA交联粘结剂专用干燥设备,通过“梯度温控+精准雾化”技术,解决交联聚合物干燥过程中的相分离难题。在快充技术驱动下,粘结剂干燥设备已从“辅助设备”升级为“工艺核心”,龙鑫干燥以材料理解深度+设备创新强度,持续为电池材料行业提供工艺升级的“基础设施”。