在腐殖酸钠、腐殖酸钾等腐殖酸类产品的传统生产中,喷雾造粒干燥环节普遍采用空气作为干燥介质。然而,此类工艺存在显著缺陷:干燥速率低导致生产周期延长,热效率不足造成能源浪费,尾气中携带的大量显热与潜热回收成本高昂,技术难度大,多数企业被迫直接排放,既增加能耗又加剧环境污染。

相较于传统工艺,过热蒸汽作为干燥介质的创新应用,为腐殖酸行业带来革命性突破。龙鑫干燥技术团队研究表明,过热蒸汽干燥具备多重优势:首先,其高导热性与低相变潜热特性,使传热传质效率提升,显著缩短干燥时间;其次,蒸汽循环系统可实现热能闭环利用,净耗能降低,尾气零排放,解决传统工艺的环保痛点;此外,过热蒸汽环境有效抑制物料氧化降解,保障产品活性成分与色泽稳定性,尤其适用于高附加值腐殖酸钾产品的精细化生产。

过热蒸汽喷雾干燥机技术的革命性突破

龙鑫干燥创新采用过热蒸汽替代空气介质,实现四大核心优势:

(1) 净耗能降低:蒸汽闭式循环系统实现热能闭环利用,热效率提升;

(2) 传质效率提升:蒸汽高导热性加速水分蒸发,干燥速率倍增;

(3) 产品品质升级:无氧环境抑制腐殖酸氧化降解,活性成分保留率超标;

(4) 零污染排放:尾气冷凝水循环利用,粉尘排放低。

腐殖酸钾品质升级倒逼干燥技术迭代

随着农业、医药领域对腐殖酸钾要求提升,传统设备面临三大挑战:

(1) 粒径均一性:需求从差收紧,需精准控温与雾化技术;

(2) 活性保留率:高温氧化导致效能损失,要求干燥温度精准控制;

(3) 环保合规性:“双碳”政策下,能耗限额标准提升,企业亟需绿色工艺。

龙鑫干燥技术:四大创新突破行业瓶颈

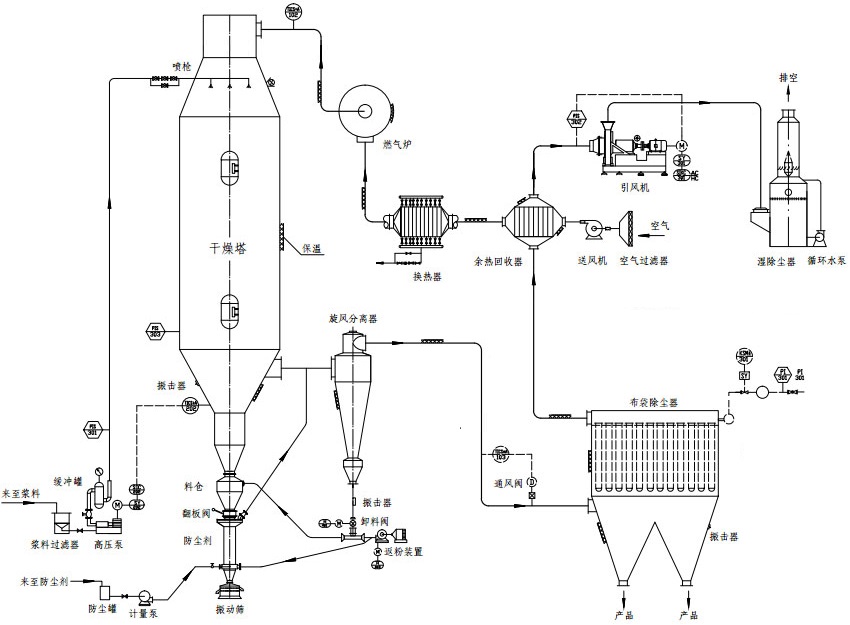

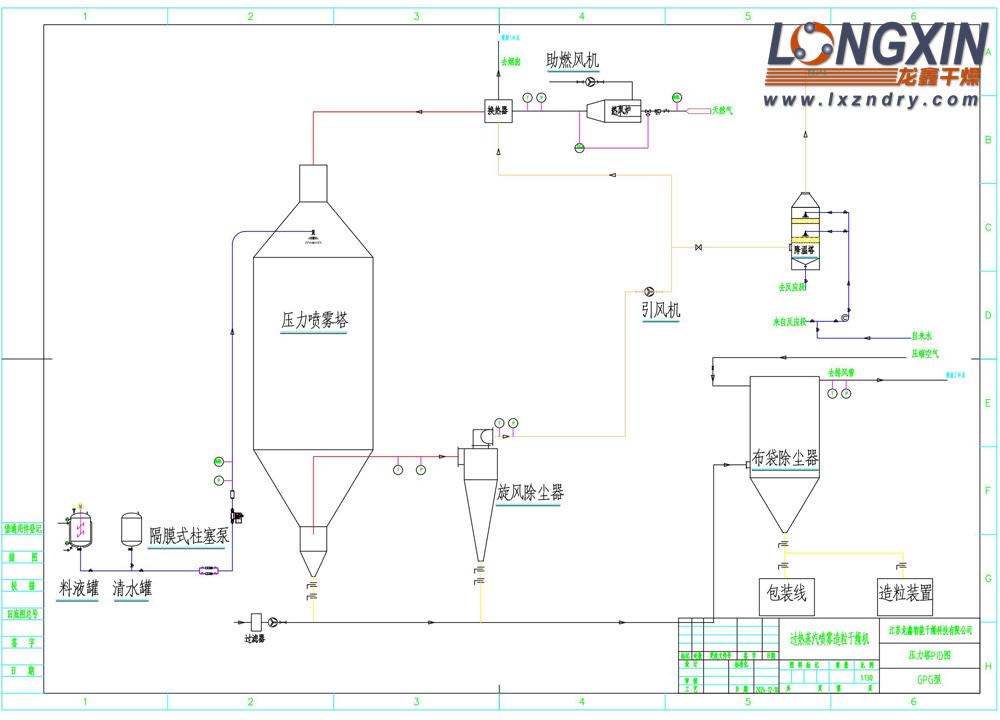

(1) 闭式循环热能管理系统

采用多级蒸汽压缩热泵,将二次蒸汽压缩升温后循环利用;

配套余热回收模块,吨产品综合能耗降低。

(2) 动态耦合控温技术

四区段梯度控温:预干燥→恒速干燥→降速干燥→冷却固化;

智能算法实时调节蒸汽流量与雾化压力,确保产品含水率低,粒径均匀度达标。

(3) 内置流化床强化造粒

自创喷雾-流化床耦合技术,塔底增设动态流化装置;

颗粒经气固湍流包覆致密化,堆积密度提升,流动性指数高,解决吸潮结块问题。

(4) 全流程智能监控系统

集成20+传感器与控制平台,构建智能控制系统;

多级安全联锁响应速度短,实现粉尘防爆与惰性气体保护。

该技术成果经我国石油和化学工业联合会鉴定,整体性能达国际前沿水平,获国家重点新产品认证。目前已在新疆、内蒙古等腐殖酸主产区推广应用,服务企业多家,累计创造经济效益超标。

国际视野下的技术竞争力

对比国际品牌,龙鑫过热蒸汽干燥系统在三方面实现超越:①能耗指标较某品牌低;②粒径控制精度高;③设备投资成本低。凭借性价比优势。

随着腐殖酸行业向功能化、国际化发展,干燥技术已成为产业升级的关键支点。龙鑫干燥以过热蒸汽技术为核心,构建了“工艺研发-装备制造-标准输出”的完整生态链,为客户提供从单机设备到智能工厂的全生命周期解决方案,持续带领腐殖酸干燥技术的发展方向。