“一棵番茄苗从移栽到采收,用枯草芽孢杆菌制剂可减少50%化学农药使用,产量还能提高20%。”这样的种植案例正在全国范围内普及。数据显示,我国生物农药应用面积已从2015年的2亿亩扩大至2024年的8亿亩,其中枯草芽孢杆菌因其广谱抗 菌性和环境友好性,成为果蔬、粮食作物的“标配”投入品。

农业农村部发布的《微生物肥料行业发展报告》指出,枯草芽孢杆菌制剂的市场需求正呈现“三升”趋势:

(1) 应用场景升级:从单一抗病向“抗病+促生长+土壤修复”多功能拓展;

(2) 品质要求升级:高duan市场对芽孢数的要求级提升10倍;

(3) 环保标准升级:粉尘排放限值收紧,废水处理成本增加20%。

工艺之困:传统干燥成产业发展“拦路虎”

面对爆发的市场需求,生产端的工艺瓶颈日益凸显:

(1) 烘干工艺:高温杀死“有效成分”

“采用滚筒烘干,芽孢存活率不足,为达到活菌数标准,只能额外添加30%的菌种,成本居高不下。”更严重的是,烘干过程中产生的高温废气含有挥发性有机物,治理成本占比达12%。

(2) 常规喷雾干燥:“重干燥、轻造粒”的失衡

常规设备虽能实现快速干燥,但雾化粒径不均导致成品中30%为大颗粒、50%为粉尘,需后续粉碎筛分,不仅增加工序成本,更因二次污染使芽孢活性再损失15%。检测显示,常规工艺生产的制剂在储存3个月后,芽孢数下降40%,而高duan市场要求储存期活菌数衰减不超过10%。

龙鑫方案:多级流化造粒重构生产范式

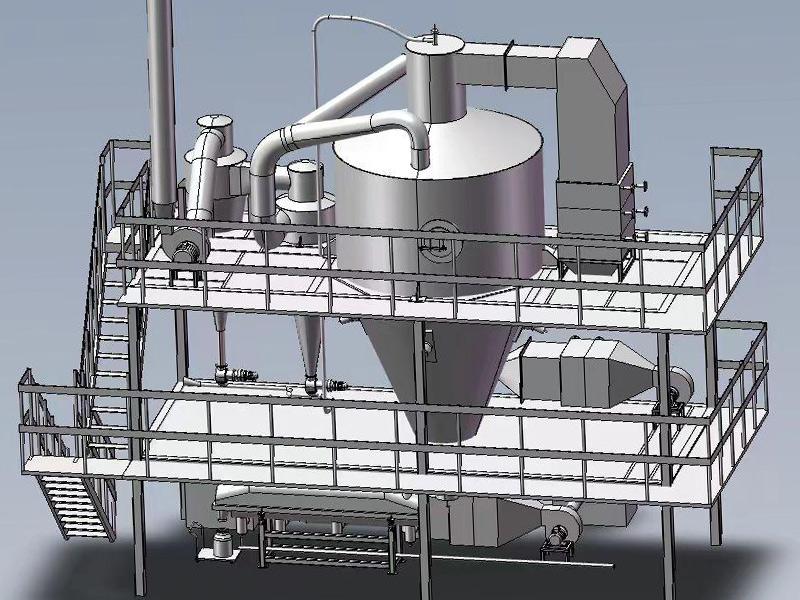

龙鑫干燥推出的DPG型设备,以“智能温控+多级造粒+闭环回收”三大系统,实现枯草芽孢杆菌干燥制粒的全流程革新:

(1) 混流干燥室:低温与效率的优良平衡

干燥室采用“倒锥台+流化床”复合结构,热空气从顶部切线进入,形成向下旋流,而料液由底部高压喷嘴向上雾化,雾滴与热空气形成逆向接触,传热效率提升60%。进风温度150℃、出口温度70℃的低温设定,使芽孢在干燥过程中的温度冲击时间缩短,活性保留率高。

(2) 细粉循环附聚系统:零粉尘造粒的关键

设备自创“塔顶-塔底”双回路细粉回收:未成型的细粉由塔顶抽风系统捕集,通过螺旋输送机返回雾化区,与新雾滴碰撞附聚;塔底流化床产生的细粉则通过气流输送至中部造粒区,形成“大颗粒沉降-细粉再造粒”的动态平衡。这种设计使颗粒球形度高,粉尘排放浓度低,满足排放要求。

(3) 智能控制系统:工艺参数精准调控

设备搭载PLC智能控制系统,实时监测进风温度、雾化压力、物料流量等多项参数,通过PID算法自动调节。

应用实证:从实验室到产业化的跨越

(1) 产能突破:单台设备日处理发酵液较传统工艺大幅提升;

(2) 成本下降:单位能耗下降,年节省电费超万元;

(3) 品质跃升:产品芽孢数达标,出口市场溢价。

行业声音:技术创新驱动生物农业高质量发展

龙鑫的多级流化技术,初次实现了枯草芽孢杆菌干燥过程中“活性保留、颗粒成型、环保节能“的多目标优化,为微生物农药化肥的规模化生产提供了关键装备支撑。随着该技术的推广应用,我国生物农药产业正加速从“跟跑”向“创新”跨越,为农业绿色发展注入强劲动力。