随着硅碳负极在动力电池领域的渗透率从2023年的5%跃升至2024年的12%,多孔碳前驱体材料的产能缺口已达15万吨/年,其中酚醛树脂微球作为高duan多孔碳的核心原料,供需矛盾尤为突出。龙鑫干燥凭借闭式循环与离心气流双技术平台,构建从实验室(蒸发量5kg/h)到工业级(200kg/h)的全系列解决方案,推动酚醛树脂微球国产化进程提速,助力CVD硅碳负极从“卡脖子”到“创新者”的产业蜕变。

溶剂体系痛点:传统工艺为何难破粒径魔咒

溶剂型酚醛树脂微球制备面临三大挑战:

(1) 挥发速率不均:开放式干燥中溶剂(如乙醇)在液滴表面优先挥发,导致微球表面固化速度快于内部,形成“空心褶皱”结构,碳化后孔径坍塌率超30%。

(2) 氧化交联风险:酚醛树脂在高温干燥中易与氧气发生交联反应,导致微球硬度不均,某企业测试显示,传统设备生产的微球在碳化后破碎率达15%,影响硅烷沉积均匀性。

(3) 溶剂浪费严重:开放式系统溶剂回收率不足,以乙醇为例,每吨微球生产需消耗溶剂1.8吨,不仅成本高企,还面临VOCs排放超标的环保压力。

闭式循环技术:溶剂体系的“惰性气体保护网”

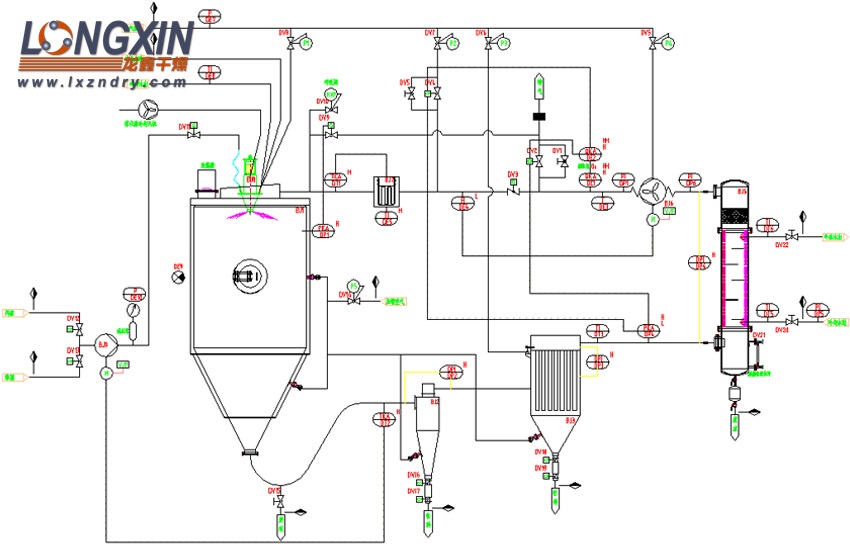

龙鑫BLPG型闭式循环喷雾干燥机通过三重技术创新破解难题:

(1) 氮气闭环生态:系统以纯度≥99.9%的氮气为干燥介质,在1kPa正压下运行,杜绝酚醛树脂氧化。设备配备在线氧气监测,当氧浓度>3%时自动补氮,确保微球化学结构稳定。

(2) 多级雾化控径:采用“离心雾化盘+旋风整流”组合,雾化盘转速可调范围8000~20000rpm,配合热风入口温度PID控制,将液滴粒径波动范围控制。

(3) 溶剂回收闭环:冷凝系统采用-20℃至-5℃非标设计,溶剂回收率≥95%,同时VOCs排放浓度满足环保要求。

水系工艺突破:离心气流多用设备的“超细粒径密码”

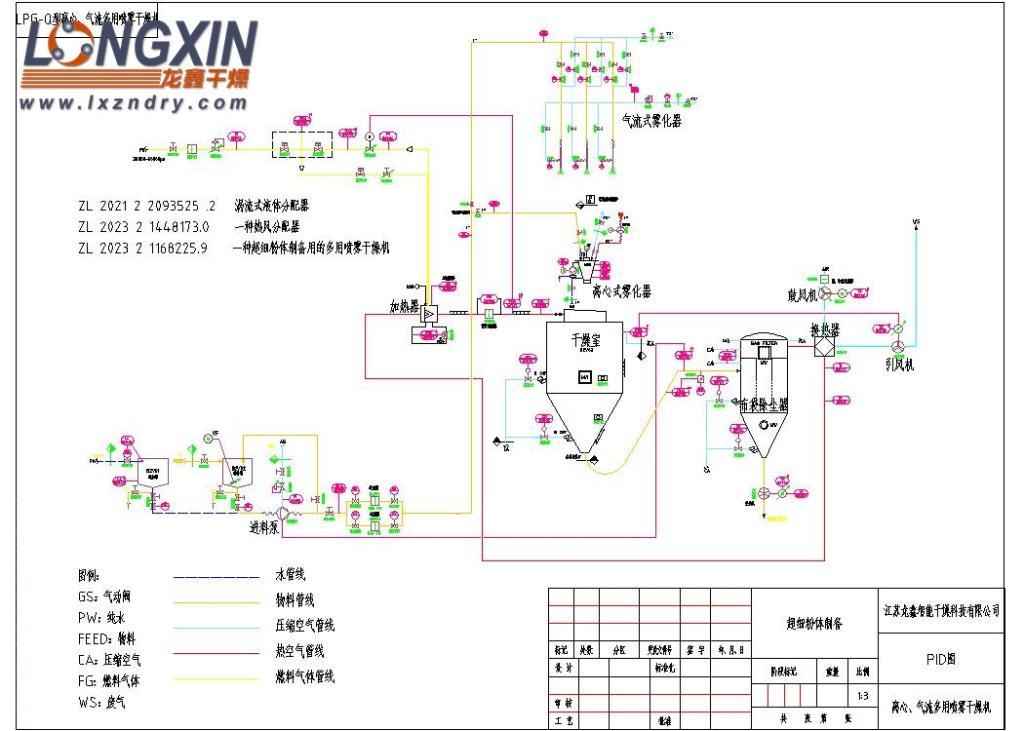

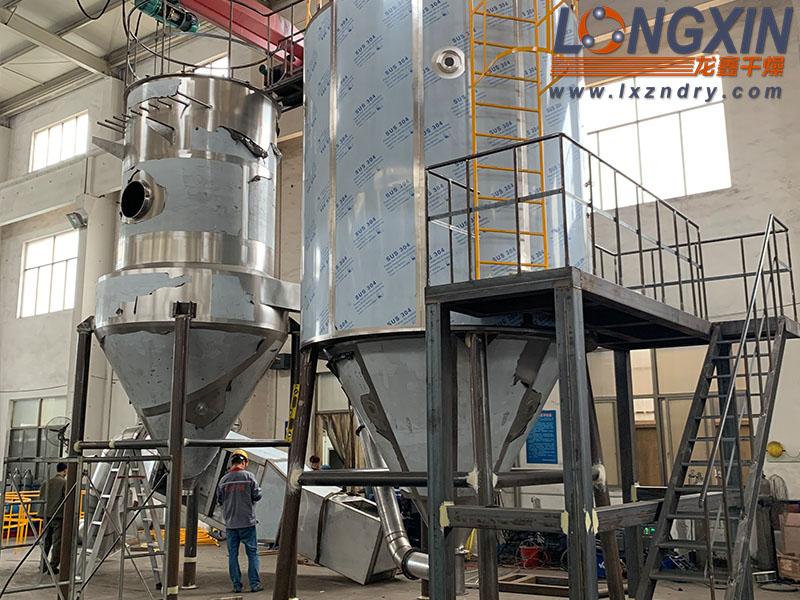

针对水系酚醛树脂(尤其是钛酸钡复合体系)的高粘度特性,龙鑫LPG-Q型设备实现三大技术升级:

(1) 双模雾化切换:设备可快速更换离心雾化器(线速度220m/s)与气流雾化喷枪(压缩空气压力0.5~1.2MPa),对于酚醛树脂的水系体系,采用“离心初雾化+气流二次切割”工艺,将液滴粒径控制在10~50μm,分布CV值均一,解决传统单模式雾化的团聚问题。

(2) 防粘壁系统集成:干燥塔内壁采用圆弧过渡抛光(精抛至△10以上),锥体安装空气震击器,通过压缩空气脉冲震击(频率5~10次/分钟),使微球粘壁率低,产品纯度高,满足电池级材料要求。

(3) 智能控温系统:PLC+触摸屏控制系统建立出风温度与进料量的模糊数学模型,实时调节热风流量,确保干燥后微球含水率低,避免碳化时因水分残留导致的结构缺陷。

未来已来:酚醛树脂微球的技术迭代方向

龙鑫干燥研发团队透露,下一代酚醛树脂微球干燥技术将聚焦三大创新:

(1) 核壳结构制备:通过同轴喷雾技术,实现酚醛树脂-钛酸钡“硬核-软壳”结构微球的可控合成,进一步提升抗膨胀性能。

(2) 余热回收升级:配备热泵系统,将干燥尾气中的热量回收用于预热氮气,能耗再降低20%,实现吨产品碳排放下降。

随着硅碳负极在新能源汽车、储能领域的应用爆发,酚醛树脂微球作为“卡脖子”材料的国产化进程已按下加速键。龙鑫干燥以喷雾干燥技术为支点,正撬动多孔碳材料产业链的整体升级,为我国从“锂电池制造大国”向“材料强国”跨越提供核心装备支撑。