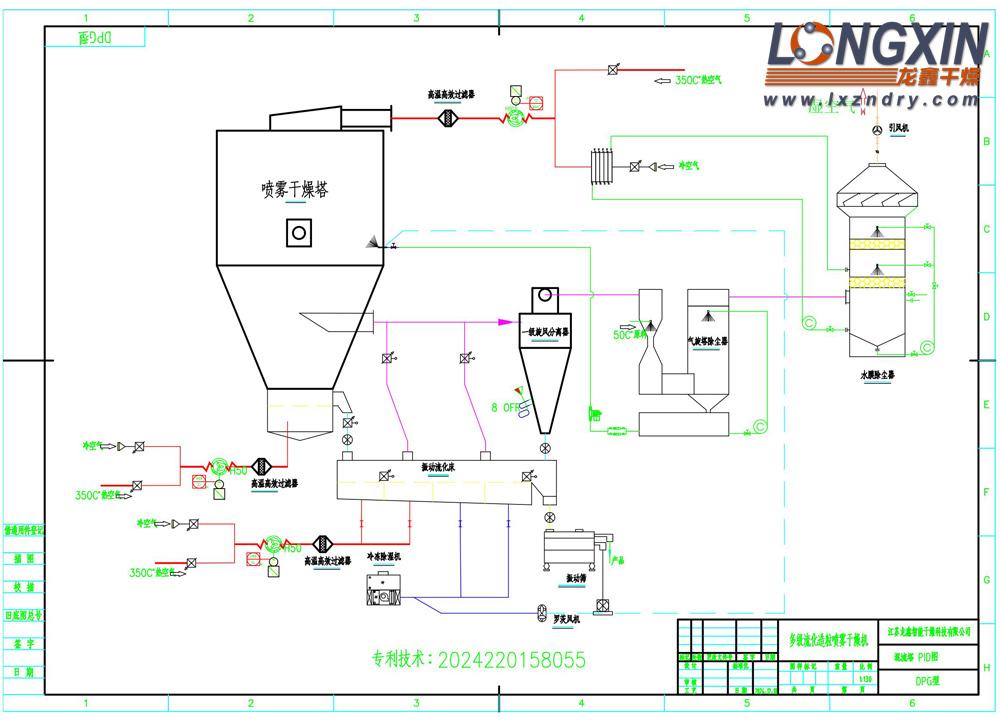

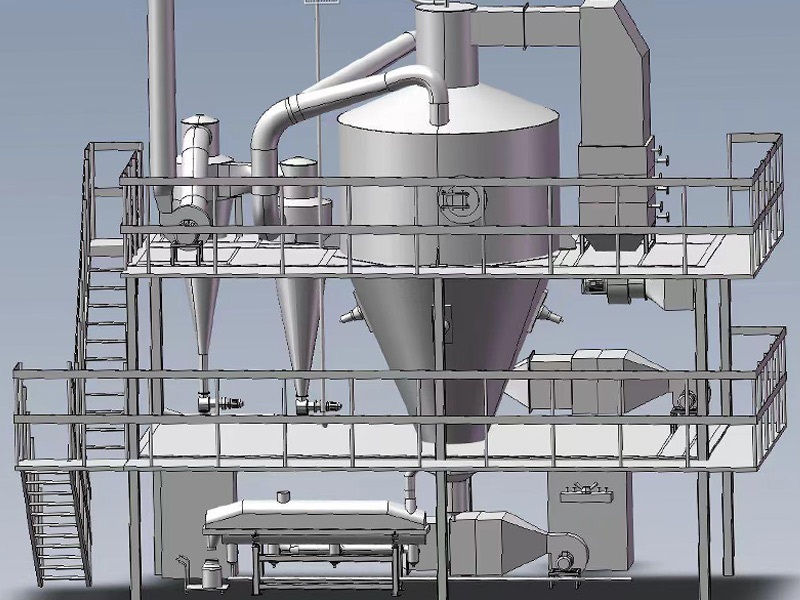

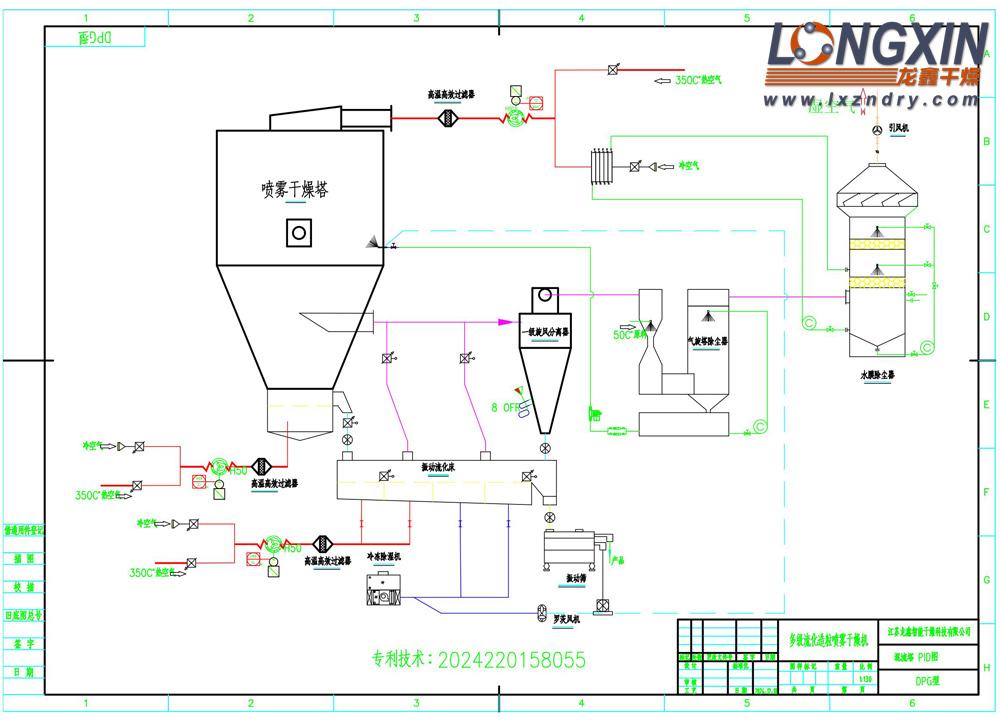

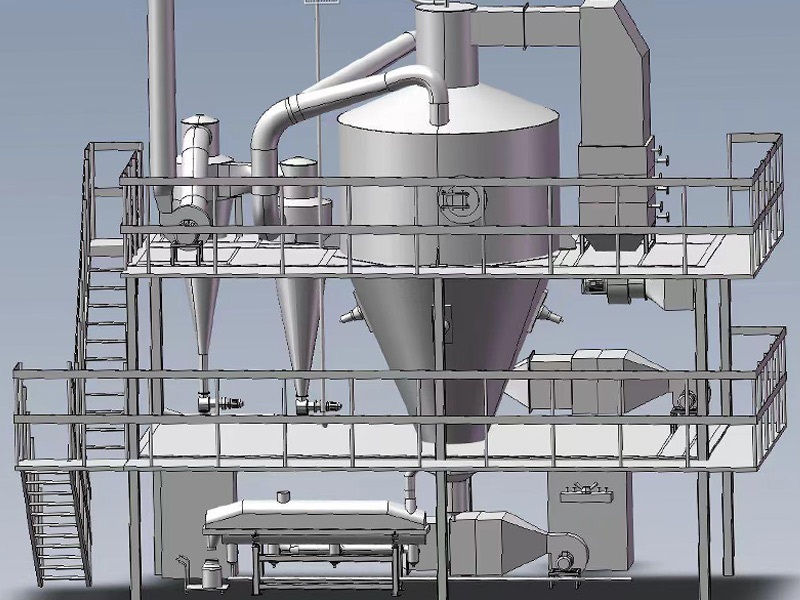

喷雾干燥是颗粒成形和干燥工业流程中广泛应用的工艺,适用于从溶液、乳液和可泵性混悬液等液体原料中生成粉状、颗粒状或块状固体产品。因此,当成品的颗粒大小分布、残留水份含量、堆积密度和颗粒形状必须符合精准的要求时,喷雾干燥是一道很理想的工艺。在医药与食品添加剂领域,酶制剂、调味品、大米分离蛋白等产品对生产工艺的“精准性、稳定性、安全性”要求尤为严苛——酶制剂需保留生物活性,调味品需保障风味与流动性,大米分离蛋白需兼顾营养与溶解性。然而,传统喷雾干燥技术的固有缺陷,已成为制约行业升级的“拦路虎”。龙鑫干燥凭借DPG型多级流化造粒喷雾干燥机(专li号:ZL 2024 2 2015805.5)的技术突破,为医药与食品添加剂生产带来革命性变革。

医药与食品添加剂领域喷雾干燥痛点:精准生产与安全合规的双重挑战

相较于普通食品行业,医药与食品添加剂生产对喷雾干燥技术的要求更具特殊性,痛点集中体现在以下四方面:

(1) 酶制剂活性损耗:医药级产品的“致命短板”:酶制剂(如淀粉酶、蛋白酶)的核心价值在于催化活性,而传统喷雾干燥的高温环境(进风温度180-220℃)易导致酶蛋白变性,活性存活率常低于60%。某药企生产蛋白酶时,因传统设备活性保留不足,需额外增加原料投入量15%,年增成本超百万元;更关键的是,活性不稳定可能影响药品效果,面临监管风险。

(2) 调味品粉尘与风味流失:消费体验与生产效率的矛盾:鸡精、味精、复合调味料等产品,传统喷雾干燥成品粉尘含量高(>50mg/m3),不仅造成包装车间粉尘污染,还可能引发员工呼吸道健康问题;同时,高温干燥易导致风味物质(如呈味核苷酸二钠)挥发,使调味品鲜度下降,影响市场口碑。

(3) 大米分离蛋白溶解性差:营养吸收的“隐形障碍”:大米分离蛋白作为优良植物蛋白来源,传统干燥工艺易导致蛋白分子聚集,形成不易溶解的块状结构,溶解率不足80%。若用于婴幼儿配方食品或特殊医学用途食品,溶解性差会影响营养吸收,无法满足高duan市场需求。

(4) 清洗灭菌难与安全风险:GMP合规的高门槛:医药与食品添加剂生产需符合GMP要求,而传统喷雾干燥塔结构复杂(管道、旋风分离器存在死角),CIP(在线清洗)/SIP(在线灭菌)操作难度大,批次间交叉污染风险高。此外,有机粉尘(如酶制剂粉尘)爆炸极限为20-60g/m3,传统设备缺乏完善的防爆设计,存在安全隐患。

技术破局:DPG型多级流化造粒喷雾干燥机的“医药级”创新方案

龙鑫干燥针对医药与食品添加剂领域的精准需求,在DPG型设备(专li号:ZL 2024 2 2015805.5)基础上优化升级,通过“安全、精准、高效”的技术设计,满足GMP生产要求与高值产品品质要求。

三大核心技术升级,适配医药与添加剂生产特性

(1) 低温干燥+保护剂协同,Z大化酶活性保留:采用“高固含物料进料+低温进风”模式,结合添加10%-20%麦芽糊精/海藻糖保护剂,形成玻璃态包埋结构隔绝高温。

(2) 附聚造粒+精准粒径控制,解决调味品与蛋白溶解性难题:通过三级流化床(底床-中间床-顶床)实现粒径梯度控制,调味品成品颗粒粒径集中,松堆密度控制,流动性优良,粉尘含量低。针对大米分离蛋白,设备通过控制雾化压力与流化气速,使蛋白颗粒形成多孔结构,溶解率提升,满足高duan食品配方要求。

(3) GMP兼容设计+防爆系统,筑牢安全合规防线:设备采用模块化结构,所有与物料接触部件均可快速拆卸清洗;配备全自动CIP系统,可实现原位清洗(清洗时间缩短),符合GMP要求。同时,塔体设置安保防暴门与爆炸通道,锥节下部安装脉冲控制空气锤,防止粉尘堆积引发爆炸;尾气经高效布袋除尘器+活性炭吸附处理,有害气体排放符合医药行业要求。

四大性能优势,提升生产综合效益

(1) 批次稳定性优良:集成在线监测与机器学习参数优化系统,可实时调整进料速度、雾化压力等参数,控制成品水分波动在,粒径分布偏差小。

(2) 生产效率与成本优势明显:一步法造粒省去粉碎、筛选工序,酶制剂生产周期缩短;设备连续运行周期延长,蒸发强度高,较传统设备产能提升。同时,余热回收系统使热效率提升,单位能耗降低,按年产500吨酶制剂计算,年节约能源成本超万元。

(3) 操作智能化程度高:采用彩色大液晶触摸屏+远程监控平台,操作人员可通过手机查看设备运行数据(温度、压力、流量等),并接收故障报警信息;技术人员可远程进行故障诊断与参数优化,减少现场运维成本。设备还支持数字孪生模拟,工艺验证效率提升,缩短新产品开发周期。

(4) 物料适应性广:可处理溶液、悬浮液、乳浊液等多种形态物料,不仅适用于酶制剂(淀粉酶、蛋白酶)、调味品(鸡精、复合调味料)、大米分离蛋白,还可用于食品添加剂(山梨酸钾、果胶)、中药浸膏等产品,满足医药与食品添加剂行业多品类生产需求。

蓄能破局:深耕细分领域,提供定制化生产解决方案

龙鑫干燥并非简单提供设备,而是基于不同产品特性打造定制化方案,在酶制剂、调味品、大米分离蛋白等领域形成差异化竞争优势。

(1) 酶制剂专用生产线:从实验室到量产的全链条保障

针对酶制剂“小试-中试-量产”的研发生产需求,龙鑫提供系列化设备:实验室小型机(处理量5-10kg/h)可快速验证工艺参数;中试设备(处理量50-100kg/h)支持配方优化;量产生产线(处理量200-500kg/h)实现全自动运行。

(2) 调味品造粒干燥方案:兼顾风味与生产效率

针对调味品风味敏感特性,设备采用“低温短时干燥”工艺,减少呈味物质挥发——生产鸡精时,谷氨酸钠保留率高,核苷酸鲜度损失少;同时,附聚造粒技术使鸡精颗粒具有“速溶不结块”特性,冲泡后风味均匀。

(3) 大米分离蛋白高duan化解决方案:打开高值市场通道

传统大米分离蛋白因溶解性差,多用于饲料领域,附加值低。龙鑫设备通过多孔颗粒制备技术,使蛋白溶解率提升,可用于婴幼儿配方食品、运动营养品等高duan领域。

推动技术变革:以“客户为中心”,领行业高质量发展

龙鑫干燥始终坚持“技术创新为基,客户需求为本”的发展理念,在医药与食品添加剂领域的深耕中,形成了“研发-设计-生产-服务”一体化体系:一方面,通过调研企业生产痛点,持续优化设备技术(如针对酶制剂活性保留的保护剂配方优化,针对调味品的风味锁留工艺改进);另一方面,提供全方位服务,包括设备安装调试、操作培训、GMP符合辅导、售后维保等,确保企业快速投产并达标。

未来,龙鑫干燥将继续聚焦医药与食品添加剂行业的技术需求,计划研发“无菌级多级流化造粒系统”,满足生物制药领域的更高标准;同时,深化物联网技术应用,实现设备运行数据的实时分析与预测性维护,进一步提升生产稳定性。龙鑫相信,唯有以创新回应行业痛点,以服务解决企业难题,才能真正推动喷雾干燥技术变革,助力医药与食品添加剂行业迈向高质量发展新阶段。

蓄能破局,智创未来。龙鑫智能以技术创新为笔,以客户需求为墨,正书写医药与食品添加剂生产的新篇章,帮助更多企业突破技术瓶颈,在高duan市场竞争中赢得主动。